Technologia izolacji wewnętrznej rur - materiały powłokowe i właściwości warstwy ochronnej

Wyróżnia się trzy rodzaje warstw ochronnych stosowanych wewnątrz rurociągów transportujących media ciekłe lub gazowe (w zależności od przeznaczenia). Pierwszy typ obejmuje antykorozyjną izolację wewnętrzną rur stalowych, drugi - gładką powłokę. Trzecią opcją jest złożona konstrukcja, która zwiększa odporność rurociągu na naprężenia mechaniczne.

Treść artykułu:

Historia powstania tego rodzaju izolacji

Do połowy lat 70. XIX wieku obróbkę powierzchni wewnętrznej rur metalowych wykonywano metodą CPI (izolacja cementowo-piaskowa). Technologia izolacji farby i lakiery na bazie żywic epoksydowych po raz pierwszy przetestowany w Volzhsky TZ. Od 1975 roku w nowo uruchomionym (1970) przedsiębiorstwie uruchomiona została pracownia nakładania zewnętrznej warstwy antykorozyjnej. W pierwszym roku działalności wyprodukowano ponad milion sztuk wyrobów.

Przedsięwzięcie zrealizowane w całości zewnętrzny oraz izolacja wewnętrzna rur stalowych o średnicy 53-142 cm Zadania produkcyjne rozwiązano we współpracy z fabryką farb i lakierów w Jarosławiu, skąd dostarczano materiały proszkowe.

Oprócz Rosji technologia izolacji epoksydowej rur metalowych pozostaje wiodącą technologią w:

- Azja (Indie, Chiny);

- Ameryka Północna (USA, Kanada);

- w Afryce Południowej (Afryka Południowa).

Alternatywnymi materiałami do zabezpieczenia antykorozyjnego są polimery (PE, PP, PU), mieszaniny silikatowo-emalii i inne kompozycje dwuskładnikowe.

Rodzaje fabrycznie wykonanych izolacji epoksydowych

Klasyfikację powłok ochronnych rurociągów przeprowadza się ze względu na ich skład, liczbę warstw i sposób aplikacji. Proces „płynnej” izolacji wewnętrznej rur stalowych charakteryzuje się prostą technologią. Polimeryzacja kompozycji zachodzi w temperaturze 60-70 ° C przez kilka godzin.

Podczas natryskiwania kompozycji proszkowej wymagane jest dodatkowe podgrzanie powierzchni do temperatury 190-210°C. Polimeryzacja ostatecznie trwa dłużej. Argumenty za technologią proszkową:

- wyższa produktywność;

- szerszy zakres modyfikacji w stosunku do transportowanego medium;

- bezpieczniejsze dla środowiska.

Wybór między metodą „płynną” a proszkową jest istotny dla nowych przedsiębiorstw. Pozostałe fabryki działają w oparciu o technologię, dla której mają już zainstalowany sprzęt.

Wewnętrzna konstrukcja izolacji

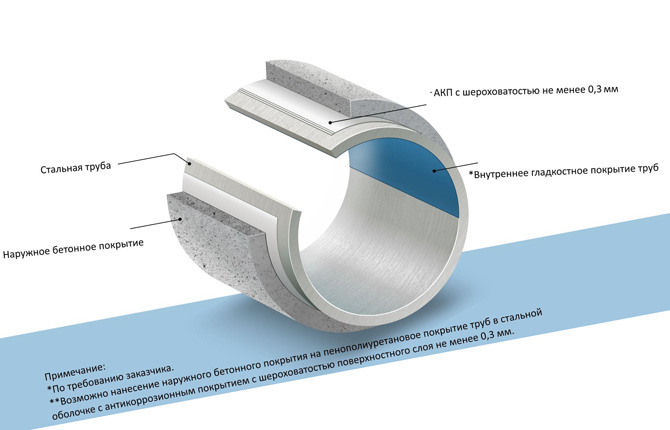

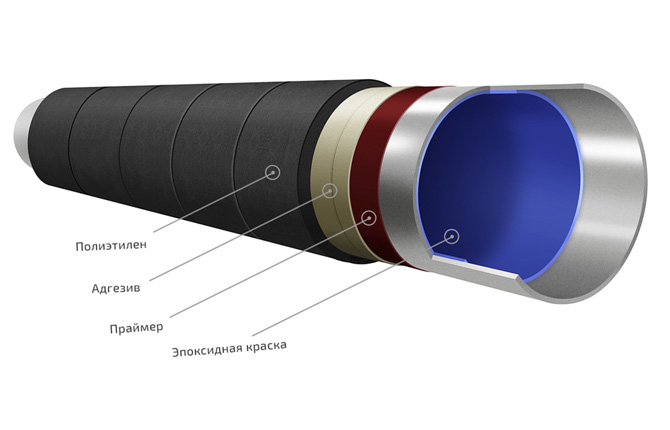

Powłoki epoksydowe i złożone nakłada się na rury metalowe w 1-3 warstwach. Strefa spawania na powierzchni wewnętrznej jest przetwarzana osobno. Zamknięty jest stalową złączką zabezpieczoną obustronnie warstwą żywicy epoksydowej.

Konstrukcja izolacji wewnętrznej wpływa na parametry techniczne, żywotność i zakres eksploatacji przyszłej autostrady:

- Pojedyncza powłoka nadaje się do rur o małych i średnich średnicach. Zakres stosowania wyrobów ograniczony jest temperaturą środowiska pracy – nie wyższą niż 80°C.

- Dwie warstwy. Izolacja wykonana jest z powłoki antykorozyjnej (320 mikronów) i ochronnej (440-750 mikronów). Posiada zwiększoną odporność na uderzenia i agresywne środowisko (o 31%) oraz zmniejsza chropowatość powierzchni o 16%. Dopuszczalna jest praca w obszarach „gorących” (powyżej 80°C).

- Potrójny. Uzupełnieniem „podkładu” epoksydowego są dwie warstwy polietylenu. Charakteryzuje się trwałością i zwiększoną przyczepnością.

Technologia tworzenia powłoki kombinowanej została opracowana przez firmę Simitomo Metal Ind. Najpierw nakłada się złożoną kompozycję różnych żywic. Grubość „podstawy” wynosi 100-300 mikronów.

W strukturze dominuje żywica epoksydowa, która charakteryzuje się dużą przyczepnością do metali i polimerów PE. Porowata powierzchnia podłoża zwiększa przyczepność do stali i kolejnych warstw izolacji wewnętrznej rury. Zastosowane dodatkowo struktury polimerowe są odporne na większość kwasów i zwiększają stopień ochrony przed uszkodzeniami mechanicznymi.

Pozytywne właściwości izolacji epoksydowej

Rurociągi z wewnętrzną powłoką ochronną zwiększyły przepustowość i żywotność. Kolejną ważną kwestią jest zmniejszenie kosztów ich rocznej konserwacji.

Bezpośrednia izolacja wewnętrzna rur stalowych pomaga ograniczyć krystalizację i osadzanie się wosku. Całkowity koszt czyszczenia autostrady zmniejsza się o 54-75%. Dokładna liczba zależy od rodzaju ośrodka destylacyjnego.

Inne zalety izolacji epoksydowej:

- wysoka odporność na ciepło zwiększa dopuszczalną temperaturę pracy do 80°C, przy pewnym składzie – do 110°C;

- skład i jakość transportowanych substancji zostaje zachowana;

- zwiększona odporność na odspojenie katodowe – nie odnotowano przypadków korozji naprężeniowej;

- koszty energii są zmniejszone dzięki zmniejszeniu chropowatości powierzchni wewnętrznej;

- skrócony zostaje czas montażu rurociągu – warstwa epoksydowa wymaga krótszego czasu schnięcia po próbnych próbach;

- zgodność z normami środowiskowymi - izolacja nie zawiera smoły węglowej;

- eliminuje się tworzenie się osadów mineralnych - minimalizuje się awarię zaworów i innych zaworów odcinających;

- Stalowe ściany rurociągu nie ulegają korozji, co zwiększa żywotność.

Ostatni punkt jest szczególnie ważny w przypadku transportu substancji agresywnych. Szybkość korozji ogólnej wynosi 0,01-0,4 mm/rok. Wskaźnik lokalny jest jeszcze wyższy – 6 mm/rok.

Zastosowane związki epoksydowe nie zawierają toksycznych żywic ani innych substancji niebezpiecznych dla zdrowia człowieka. Dodatkowo x aplikacja zapobiega tworzeniu się kolonii mikroorganizmów. Wymienione właściwości pozwalają na zastosowanie rurociągów do dostarczania wody pitnej oraz w przemyśle spożywczym.

Wadą technologii epoksydowej jest jej niska udarność. Dlatego rury z izolacją jednowarstwową wymagają szczególnej uwagi podczas montażu i transportu.

Cechy powłoki CPI

Izolacja cementowo-piaskowa początkowo zapewnia odporność na uszkodzenia mechaniczne i wstrząsy. Ochrona chemiczna zostaje aktywowana w momencie pierwszego przejazdu transportowanej substancji przez autostradę. Przepływ płynu wpływa na CPI. Najmniejsze ziarna izolacji są dociskane i rozprowadzane na powierzchni stali, wypełniając pory na ściankach rurociągu. Procesowi towarzyszy powstawanie wodorotlenku wapnia, który całkowicie hamuje korozję.

Grubość warstwy izolacyjnej wynosi 4-16 mm na długości rury i od 3 mm na spoinach. Wytrzymałość na ściskanie powłoki CPI jest nie mniejsza niż 445 MPa. Jedynymi źródłami zniszczenia metalu są starzenie się i uszkodzenia mechaniczne.

Wniosek

Wewnętrzną izolację antykorozyjną rur stalowych wykonuje się za pomocą kompozycji cementowo-piaskowej, powłok polimerowych lub malarskich na bazie żywic epoksydowych. Procedura zapewnia wysoką jakość transportowanych substancji w miejscu dostawy.Wydłuża się żywotność autostrady i zmniejsza koszty utrzymania.

Nałożone powłoki zapobiegają tworzeniu się osadów mineralnych, biologicznych i parafinowych. Rozszerza to zakres zastosowania rurociągów i oszczędza zużycie energii.

Jak skuteczne jest, Twoim zdaniem, stosowanie związków epoksydowych do wewnętrznej izolacji rur? Napisz w komentarzach. Udostępnij artykuł w sieciach społecznościowych i zapisz go w zakładkach.

Izolacja epoksydowa na wewnętrznej powierzchni rur na filmie.