Zgazowanie obiektów przemysłowych: możliwości i standardy zgazowania przedsiębiorstw przemysłowych

Co powoduje konieczność ułożenia systemu zasilania gazem zakładu, fabryki, zakładu lub elektrowni? Przede wszystkim zgazowanie obiektów przemysłowych zapewnia im nieprzerwane ogrzewanie.

Po drugie, jest to możliwość ciągłego dostarczania ciepłej wody. Po trzecie, gaz może być wykorzystywany w różnych procesach technologicznych jako paliwo, a niektóre przedsiębiorstwa wymagają dostawy pary.

Porozmawiamy o organizacji systemów zaopatrzenia w wodę w przedsiębiorstwach produkcyjnych. W prezentowanym przez nas artykule szczegółowo opisano opcje instalacji systemów zasilania gazem i ich popularne odmiany. Uwzględniono koszty przeznaczone na budowę głównych obwodów zasilania gazem.

Treść artykułu:

Opcje paliwa gazowego

Głównymi odbiorcami gazu są fabryki i elektrownie. Używają gazu jako wydajnego paliwa. Przedsiębiorstwa branży chemicznej, metalurgicznej i budowy maszyn wykorzystują gaz również do realizacji procesów technologicznych. W miastach przemysł spożywczy aktywnie przechodzi na wykorzystanie gazu.

Dostawy gazu do przedsiębiorstwa przemysłowego, w zależności od źródeł paliwa, można realizować na różne sposoby. Duże przedsiębiorstwa przemysłowe wykorzystują własne źródła gazu. W większości przypadków jest to gaz generatorowy, koksowniczy lub wielkopiecowy. Podczas przerobu węgla wydzielają się sztuczne gazy: oświetlający, koksowniczy i inne.

Wzajemne oddziaływanie pierwiastków chemicznych w procesach produkcyjnych powoduje wydzielanie się gazu jako produktu ubocznego. W przypadku wykrycia niedoborów i niedoborów zasobów przedsiębiorstwa przemysłowe są często podłączane do głównego gazociągu, który dostarcza gaz ziemny: standardową lub pokrewną ropę naftową.

Gaz ziemny jest uważany za najlepszą opcję paliwa do dostaw gazu.

Wynika to z następujących zalet:

- niska cena gazu ziemnego;

- wysoka wartość opałowa;

- możliwość szybkiego i taniego transportu;

- niewielka ilość szkodliwych emisji do powietrza podczas spalania;

- pełna automatyzacja spalania.

Gaz przewyższa inne rodzaje paliw ze względu na fakt, że jego dostawy odbywają się głównie rurociągami.

Dzięki temu właściciele przedsiębiorstw przemysłowych mogą uwolnić tereny przeznaczone na paliwa stałe i ich odpady. Nie ma także konieczności posiadania pojazdów do ciągłego transportu dużych ilości paliwa.

Rodzaje systemów zasilania gazem

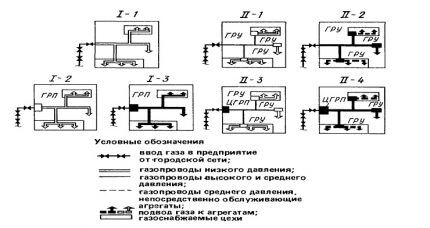

Przedsiębiorstwa przemysłowe można zgazować za pomocą kilku schematów, które różnią się w zależności od warunków projektowych każdego pojedynczego obiektu.

Pojedyncza scena systemy zasilania gazem przeznaczone są w przypadkach, gdy:

- planowane jest przyłączenie przedsiębiorstwa do gazociągu miejskiego niskiego ciśnienia;

- planuje się przyłączenie przedsiębiorstwa przemysłowego do miejskiej sieci gazowej poprzez centralny punkt poboru gazu w przypadku konieczności zapewnienia niskiego ciśnienia w gazociągu obiektu;

- Rozwijane jest przyłączenie obiektu przemysłowego do sieci miejskich poprzez podłączenie do systemu centralnego poprzez punkt dystrybucji gazu z przyszłym średnim poziomem ciśnienia gazu w rurach.

Instalacja systemów dwustopniowych jest przewidziana w następujących przypadkach:

- przy podłączaniu instalacji dystrybucji gazu warsztatowego obiektu przemysłowego do gazociągu miejskiego poprzez punkty rozdzielcze średniego i niskiego ciśnienia w gazociągach warsztatowych;

- przy podłączaniu warsztatowych instalacji dystrybucji gazu przedsiębiorstwa przemysłowego do miejskiej sieci gazowej średniego ciśnienia przy średnim poziomie ciśnienia w gazociągach warsztatowych;

- przy przyłączeniu gazociągów sklepowych do centralnego punktu dystrybucji gazu sieci miejskich przy średnim ciśnieniu w gazociągach międzyzakładowych i niskim ciśnieniu w gazociągach sklepowych;

- przy przyłączeniu warsztatowych jednostek dystrybucji gazu do centralnego punktu dystrybucji gazu sieci miejskich na średnim poziomie ciśnienie gazu w gazociągach międzyzakładowych oraz przy średnim ciśnieniu w gazociągach sklepowych.

Projektując system zasilania gazem dla oddzielnego przedsiębiorstwa przemysłowego, inżynierowie często stają przed koniecznością połączenia schematów obwodów dla specyficznych warunków zgazowanego obiektu.

Scentralizowane zgazowanie przedsiębiorstw przemysłowych

Przemysłowe systemy zasilania gazem składają się z wielu elementów.

Główne komponenty obejmują:

- wejścia gazociągów na terytorium organizacji;

- sieć gazociągów międzybranżowych;

- zakładowa instalacja gazowa;

- punkty i instalacje regulacyjne;

- urządzenia mierzące przepływ gazu;

- rurociągi gazowe do urządzeń zużywających gaz.

Zgazowanie poprzez podłączenie do głównego gazociągu jest typowe dla największych zakładów – flagowców produkcji przemysłowej. Zdecydowana większość przedstawicieli małego i średniego przemysłu korzysta z usług gazownictwa miejskiego.

Obiekty przemysłowe zasilane są gazem z pętlicowej sieci dystrybucyjnej. Istnieją trzy poziomy ciśnienia: wysoki, średni i niski. Większość zakładów i fabryk zasilana jest systemami obrony powietrznej wysokiego i średniego ciśnienia. I tylko niewielka liczba małych miejskich obiektów przemysłowych ma wystarczające niskie ciśnienie.

Duże obiekty przemysłowe zaopatrywane są dwoma rurociągami wlotowymi z różnych sieci, które następnie są łączone na terenie obiektu. Rurociągi transportujące gaz do obiektu wykonywane są naziemnie lub pod ziemią.

Rurociągi napowietrzne są bardziej popularną opcją, ponieważ są łatwiejsze w przeglądach i konserwacji. W przypadku wycieków gazu takie rurociągi nie są już tak niebezpieczne. Nie podlegają także ciągłej korozji.

Montowane są na podporach lub prowadzone wzdłuż ognioodpornych ścian i konstrukcji zewnętrznych. Wysokość uszczelki regulują dokumenty regulacyjne.

Wzdłuż rury instaluje się kilka kranów lub zaworów z kompensatorem soczewkowym: jeden na zewnątrz budynku przemysłowego i kilka, w zależności od potrzeb przedsiębiorstwa, bezpośrednio na budowie.

W dużych zakładach każdy gazociąg międzysklepowy ma swój własny, oddzielnie opracowany schemat, który jest opracowywany w zależności od poziomu zużycia gazu. Schematy gazociągów międzysklepowych różnią się zasadniczo liczbą, lokalizacją i rodzajem punktów kontroli gazu.

Małe zakłady zasilane siecią dystrybucyjną z pętlą niskiego ciśnienia zazwyczaj nie instalują punktów kontroli gazu, ale wymagana jest instalacja punktu pomiaru przepływu gazu.

Jeżeli poziom ciśnienia jest wyższy niż to konieczne, na terenie obiektu przemysłowego instalowany jest centralny punkt dystrybucji gazu. Urządzenie redukuje ciśnienie do poziomu wymaganego w przedsiębiorstwie.

Jeśli w jakimś warsztacie konieczne jest zapewnienie innej wartości ciśnienia, instaluje się w nim jednostkę dystrybucji gazu, za pomocą której można regulować wskaźniki ciśnienia.

Jeżeli każdy warsztat w przedsiębiorstwie wymaga indywidualnego poziomu ciśnienia, wówczas istnieje możliwość poprowadzenia gazociągu do każdego warsztatu z osobna.Aby to zrobić, należy najpierw zainstalować instalację dystrybucji gazu.

Zużycie gazu w różnych przedsiębiorstwach jest nierównomierne i zależy od wielu czynników. Zazwyczaj zwiększone zużycie zasobów występuje w ciągu dnia, kiedy realizowane są główne procesy technologiczne w zakładach i fabrykach.

W dni powszednie większość przedsiębiorstw przemysłowych zużywa więcej gazu niż w weekendy. Część fabryk funkcjonuje jednak bez przestojów technologicznych.

Przy obliczaniu zużycia gazu ważne jest uwzględnienie sezonowości. Zimą w zimnych regionach zużycie zasobów jest kilkakrotnie wyższe niż latem. Z powodu nierównomiernego zużycia gazu pojawia się szereg problemów.

Latem odległe gazociągi nie pracują na pełnych obrotach, natomiast zimą istnieje konieczność ograniczenia lub całkowitego wstrzymania dostaw gazu do niektórych obszarów.

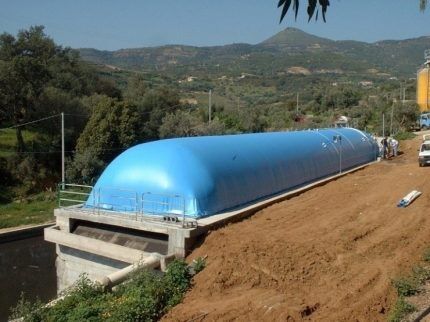

Przy budowie autonomicznych sieci dostaw gazu dla przedsiębiorstw zlokalizowanych na terenach niedostępnych dla ułożenia gazociągu stosuje się specjalne kontenery - zbiorniki gazu przeznaczone dla obiektów przemysłowych. Opcję tę stosuje się również w przypadku, gdy organizacja standardowego gazociągu jest nieopłacalna.

Aby w pełni wykorzystać zasób w okresie letnim instaluje się odbiorniki buforowe, które mogą pracować na kilku rodzajach paliwa. Zostały zaprojektowane z myślą o szybkim przejściu jednostki z konsumpcji jednego zasobu na drugi.

Autonomiczne dostawy gazu do organizacji

Jeżeli przedsiębiorca zastanawia się jak zgazować swoje przedsiębiorstwo, jednym z możliwych rozwiązań jest przyłączenie się do scentralizowanego zaopatrzenia w gaz. Ustawodawstwo przewiduje jednak także możliwość korzystania z autonomicznych źródeł gazu.

Zaletami autonomicznego zgazowania jest zmniejszenie zużycia gazu z sieci ogólnej. Koszty instalacji autonomicznego magazynu gazu, a także koszt instalacji zbiornika gazu na obszarze podmiejskim, znacznie niższe niż koszty układania rur i podłączenia do scentralizowanej magistrali.

Takie systemy są wykorzystywane do następujących celów:

- zaopatrywanie elektrociepłowni w paliwo niezbędne do efektywnego wytwarzania energii elektrycznej i cieplnej;

- dostawa paliwa do gazowych promienników podczerwieni;

- zapewnienie ciągłej pracy generatorów gazu;

- Zapewnienie niezbędnych zasobów dla kotłowni gazowych.

W przedsiębiorstwach przemysłowych gaz może być wykorzystywany jako główny nośnik energii lub jako zasób zapewniający funkcjonowanie systemu zapasowych dostaw energii. W drugim przypadku kupowane są zbiorniki na gaz, które należy instalować ściśle zgodnie ze standardami GOST i SNiP.

Korpusy zbiorników gazu pokryte są warstwą ochronną, która zapobiega procesom korozji elektrochemicznej.

Do sprzętu niezbędnego do zainstalowania autonomicznej instalacji gazowej na obiekcie należą:

- Parowniki cieczowe lub elektryczne, które dodatkowo wyposażone są w grupę regulacyjną. Poprawiają produktywność projektowania.

- Mieszalniki instalowane na rurociągach przedsiębiorstw podłączonych do rurociągu centralnego;

- Jednostka spustowa umożliwiająca usunięcie kondensatu;

- Gazociągi dla różnych faz mieszanin gazowych;

- Kolektory kondensatu, które zbierają i odprowadzają kondensat z rurociągu do parowników lub urządzeń do usuwania;

- Kompleks kontrolny zaprojektowany w celu zautomatyzowania kontroli nad pracą farmy zbiornikowej.

Instalacje zbiornikowe posiadają następujący schemat działania:

- Napełnianie gazem płynnym;

- Magazynowanie paliwa ciekłego pod ciśnieniem w zbiorniku;

- Doprowadzenie fazy ciekłej do parownika;

- Przekształcenie fazy ciekłej w fazę gazową;

- Doprowadzenie fazy parowej do urządzeń i palników.

Gaz do parownika dostarczany jest za pomocą pomp. Kompleks zbiorników musi być wyposażony w automatyczny system sterowania.

Procedura zgazowania przedsiębiorstwa przemysłowego nie jest uzależniona od tego, czy gaz będzie wykorzystywany jako główny nośnik energii, czy też jako paliwo do rezerwowego zasilania energią. Aby zgazować organizację, konieczne jest przeprowadzenie szeregu kolejnych działań.

Już na etapie projektowania doprecyzowano i doprecyzowano pojęcie „gazyfikacji przedsiębiorstwa”. Tym samym w dokumentacji zgazowano kolejno: sprzęt, systemy łączności, warsztat i przedsiębiorstwo.

W pierwszej kolejności należy złożyć wniosek do instytutu projektowego. Tam przeprowadzane są obliczenia termotechniczne i określane jest zapotrzebowanie paliwowe zgazowanego obiektu w zależności od warunków technologicznych panujących w przedsiębiorstwie.

Następnym krokiem jest wysłanie pisma do regionalnej organizacji dystrybucji gazu. Musi zawierać wniosek o wydanie zaświadczenia potwierdzającego techniczną zdolność do przyłączenia obiektu przemysłowego do regionalnych sieci gazowych.

Do wymienionego kompletu prac należy dołączyć plan sytuacyjny i obliczenia termotechniczne wykonane w instytucie projektowym.

Regionalna organizacja dystrybucji gazu otrzymuje również certyfikat zdolności technicznej do przyłączenia przedsiębiorstwa do sieci dystrybucyjnych gazu.

Pozyskać Specyfikacja techniczna W przypadku zgazowania konieczne jest uzyskanie pozwolenia na wykorzystanie gazu ziemnego jako paliwa od działu projektowo-technicznego organizacji projektowej opracowującej projekt i kosztorys.

Podpisana zostaje także trójstronna umowa pomiędzy dostawcą gazu, odbiorcą i organizacją zajmującą się dystrybucją gazu. Po otrzymaniu wszystkich dokumentów i pozwoleń następuje montaż i montaż wszystkich instalacji i urządzeń oraz bezpośrednie uruchomienie gazu.

Koszty usługi zgazowania

Wykorzystanie gazu ziemnego jest ekonomiczne, nieprzerwane w dostawach i wysoce przyjazne dla środowiska.Kiedy właściciele i decydenci przedsiębiorstw przemysłowych, zakładów i fabryk zdają sobie sprawę z przyszłych korzyści płynących z zgazowania, zadają sobie pytanie o koszty usług gazociągów.

Podobne pytania zadają właściciele prywatnych gospodarstw domowych, którzy koszt połączenia martwi nie mniej niż menedżerów i zarządy przedsiębiorstw. Zasadniczo pozycje kosztów dla konsumentów prywatnych i komercyjnych są podobne, a różnica polega głównie na stawkach taryfowych.

Z jednej strony niezbędną dokumentację można odebrać osobiście. W takim przypadku będziesz musiał stawić czoła problemom związanym z dokumentacją, poświęcić czas, pieniądze i zagłębić się we wszystkie procesy. Rzeczywistą instalację instalacji gazowych należy przeprowadzić zgodnie z normami i przepisami zatwierdzonymi przez agencje rządowe.

Takie prace będą mogły wykonywać tylko firmy specjalizujące się w instalacji komunikacji gazociągowej. Można skorzystać z usług małych zespołów, wykonawców lub zespołów dużych serwisów.

Z drugiej strony na rynku funkcjonuje szereg firm świadczących kompleksowe usługi w zakresie instalacji dostaw gazu dla przedsiębiorstw przemysłowych i handlowych. Organizacje takie za z góry ustaloną kwotę wykonają cały zakres prac, w tym dokumentację, zakup sprzętu i instalację wszystkich systemów.

Oczywiście usługi takich firm nie będą tanie. Gwarantują jednak wysoką jakość pracy i realizują zamówienia w możliwie najkrótszym czasie.

Koszt usług wyspecjalizowanych firm różni się w zależności od wielu czynników:

- moc zainstalowanego sprzętu, mierzona w kW;

- liczba obiektów na terenie przedsiębiorstwa, które będą zgazowane;

- obecność i liczba urządzeń zużywających gaz technologiczny;

- projektowana długość gazociągu mierzona w metrach;

- warunki geologiczne trasy, wzdłuż której gazociąg będzie układany.

Aby zaoszczędzić na zgazowaniu, zaleca się przestrzeganie następujących wskazówek:

- izolacja konstrukcji przewodzących gaz zmniejsza straty ciepła z ogrzewanych obiektów i wymaganą moc sprzętu;

- montaż nowoczesnych systemów grzewczych zwraca się w krótkim czasie ze względu na ich wysoką efektywność energetyczną;

- jeżeli w sąsiedztwie znajdują się obiekty przemysłowe, warto rozważyć wspólne projektowanie tras dostaw gazu;

- obliczyć najbardziej optymalną trasę i sposób ułożenia tras gazowych.

Realizacja wszystkich etapów od projektu do uruchomienia systemów dostaw gazu zajmuje średnio od 12 do 15 miesięcy.

Wnioski i przydatne wideo na ten temat

Jak wybrać i zainstalować zbiornik gazu:

Układanie gazociągu pod ziemią:

Instalacja gazociągu i przyległych instalacji gazowych do obiektów przemysłowych jest procesem złożonym i wieloetapowym. Aby pomyślnie wdrożyć, należy wziąć pod uwagę wiele niuansów i funkcji. Będzie to również wymagało znacznych inwestycji finansowych na zakup sprzętu i opłacenie prac instalacyjnych.

Jednak wydane pieniądze zwrócą się w najbliższej przyszłości. Wynika to z niedrogiego kosztu gazu ziemnego, dobrego stosunku ceny do jakości i wysokiej przyjazności dla środowiska. Przedsiębiorstwo nie będzie musiało kupować drogiego sprzętu filtrującego, aby nie zanieczyszczać środowiska.

Istnieje kilka możliwych problemów, z którymi przedsiębiorstwo będzie musiało się zmierzyć. Mogą pojawić się trudności w uzyskaniu umów i licencji. Konieczne jest także uzyskanie zgody właścicieli gruntów, na których będzie układany gazociąg. Wszystkie problemy można łatwo rozwiązać, jeśli wybierzesz odpowiednie podejście.

Ponieważ praca z gazem to przede wszystkim odpowiedzialność i kwalifikacje, ważny jest wybór dobrego wykonawcy. Zaleca się współpracę z firmami, które mają pozytywne doświadczenie w układaniu komunikacji gazowej. Firma musi znać wszystkie zawiłości pracy i być świadoma swojej odpowiedzialności.

W trudnych sytuacjach trzeba współpracować z rządowymi organami nadzorczymi i stosować się do ich wymagań i zaleceń. Możliwe jest również dokonanie regulacji podczas procesu układania i instalacji.