Filtry gazu: rodzaje, konstrukcja, cel i cechy wyboru filtra gazu

Niezbędnym urządzeniem technicznym systemu dystrybucji gazu jest filtr gazu – urządzenie realizujące funkcje podstawowego oczyszczania środowiska pracy z zanieczyszczeń. Ale jak to działa i czy można się bez tego obejść? Właśnie o tym porozmawiamy w naszej publikacji - przyjrzymy się cechom konstrukcyjnym filtrów i ich odmianom.

Przekażemy również zalecenia dotyczące prawidłowego wyboru odpowiedniej opcji, w oparciu o charakterystykę działania. Oprócz prezentowanego materiału wybierzemy zdjęcia wizualne, diagramy i filmy tematyczne.

Treść artykułu:

Konstrukcja i cechy użytkowe filtra

Dzięki takim elementom jak filtry zamontowane na linii zapewniona jest długoletnia praca aparatury kontrolno-pomiarowej, zaworów odcinających i innych istotnych podzespołów. Dlatego wyposażenie instalacji gazowych w elementy filtrujące jest nie tylko pożądane, ale warunkiem obowiązkowym, biorąc pod uwagę cechy technologiczne wykorzystanie gazu domowego.

Pomimo pozornej zewnętrznej prostoty wykonania, filtry gazu są dość zróżnicowane pod względem technicznym i operacyjnym. Zatem w praktyce stosuje się urządzenia, które projekt konstrukcyjny warunkowo należy podzielić na narożnik I liniowy.

Ponadto pojawiają się również różnice w konstrukcjach filtrów gazu kierunek ruchu przepływ gazu przez urządzenie. W związku z tym istnieją dwa rodzaje wykonania: przepływ bezpośredni I obrócenie.

Tradycyjnie część obudowy filtrów gazowych wykonywana jest z metali - żeliwa, stali, aluminium i tutaj również należy wziąć pod uwagę odmianę konstrukcje kadłuba.

Wreszcie filtry gazowe dzielimy także według takich kryteriów jak: materiał filtracyjny:

- siatkowaty;

- kaseta.

Pierwsza opcja charakteryzuje się siatka metalowautkany z cienkiego drutu.

W drugim przypadku zwykle mówimy o specjalnych wypchane kasety, gdzie używana jest cienka nylonowa nić lub włosie końskie. Materiały te są dodatkowo impregnowane specjalnym olejem (wiscyną).

Materiał filtracyjny stosowany w konstrukcji filtrów gazów musi posiadać odpowiednie właściwości chemiczne i fizyczne oraz zapewniać odporność fizyczną na środowisko pracy. Wszystkie te niuanse są brane pod uwagę podczas opracowywania i projektowania.

Jak działa filtr gazu od środka?

Niezależnie od różnorodności konstrukcji filtrów gazu, prawie wszystkie mają podobny wewnętrzny układ technologiczny, z wyjątkiem niektórych pojedynczych części.

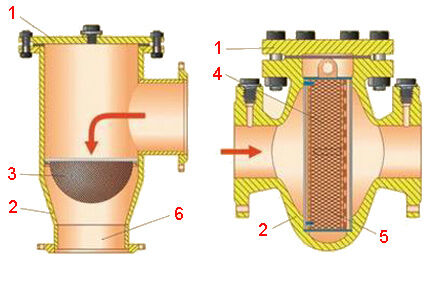

Poniższy rysunek przedstawia schematy typowych filtrów gazu, które są dość powszechnie stosowane w eksploatacji sieci gazowych.

Warto zwrócić uwagę na pewne subtelności projektu wewnętrznego. Na przykład filtry z siatki metalowej mają tendencję do zwiększania stopnia dokładności czyszczenia z powodu gromadzenia się zanieczyszczeń. Jednocześnie odpowiednio zmniejsza się przepustowość elementu filtrującego. Efekt ten jest szczególnie wyraźny w strukturach wielowarstwowych.

W systemach kasetowych, w których włosie końskie jest wykorzystywane jako element filtrujący, wręcz przeciwnie, stopień oczyszczenia słabnie. Dzieje się tak dlatego, że przepływający strumień gazu podczas pracy urządzenia stopniowo unosi część materiału filtracyjnego w postaci drobnych cząstek.

Dlatego też, chcąc ograniczyć ilość porywanych cząstek i zachować efektywną filtrację, dąży się do doboru optymalnej prędkości ruchu czynnika roboczego podczas pracy filtrów kasetowych.

Spadki ciśnienia i zasady działania

Ogólnie rzecz biorąc, powinny wynosić maksymalne dopuszczalne wartości spadków ciśnienia podczas stosowania filtrów gazu 5000 Pa (dla elementów typu siatka) i 10 000 Pa (dla elementów typu kasetowego).

Odpowiednio w momencie rozpoczęcia pracy dowolnego rodzaju filtra gazu parametry te muszą odpowiadać następującym liczbom:

- 2000 – 2500 Pa (dla elementów typu siatka);

- 4000 – 5000 Pa (dla elementów typu kasetowego).

Działanie mechanizmu siatki filtrującej nie jest trudne do opisania: gaz bytowy przechodząc przez system rurociągów napotyka po drodze filtr i przechodzi do urządzenia rurą wlotową.

Przenikając przez metalową siatkę, gaz domowy jest oczyszczany z ciał obcych, a następnie przechodzi do rury wylotowej.

Zanieczyszczenia zatrzymane przez siatkę wpadają do dolnej części obudowy filtra siatkowego (w niektórych konstrukcjach) lub są usuwane na siłę. Podczas konserwacji zanieczyszczenia zgromadzone w dnie są usuwane poprzez otwór, który podczas pracy filtra pozostaje zamknięty korkiem.

Kasetowy element filtrujący działa nieco bardziej „wyrafinowanie”, biorąc pod uwagę charakterystykę użytego materiału. Wewnątrz filtra, wzdłuż przepływu czynnika roboczego, znajduje się kaseta wypełniona włosami. Dodatkowo przed nią zamontowany jest zderzak - metalowa płytka chroniąca kasetę przed uszkodzeniem sztywnej konstrukcji przez duże ciała obce.

Konstrukcja takiej kasety jest prosta – jest to zazwyczaj prostokątna (rurowa) rama, której zewnętrzne części pokryte są drucianą siatką. Wewnętrzna powierzchnia ramy wypełniona jest nitkowatym nylonem lub materiałem naturalnym (końskim włosiem). Podczas napełniania szczelnie upakować jednorodny materiał i dodać dodatkową ilość smaru.

Gaz przechodzący przez taką kasetę jest oczyszczany z ciał obcych i opada na perforowaną metalową kratkę. Jest to kolejny element filtra kasetowego, który zapobiega przedostawaniu się cząstek materiału filtracyjnego do układu.

Jeżeli kaseta ulegnie zatkaniu, należy ją wyjąć w ramach konserwacji i oczyścić/przepłukać specjalnymi rozpuszczalnikami.

Optymalna kontrola spadku ciśnienia

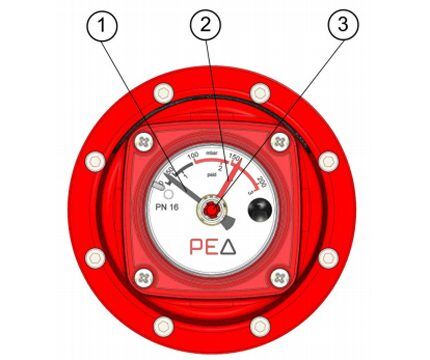

Zapewniają to prawie wszystkie konstrukcje filtrów gazu kontrola różnicy ciśnień roboczych. Niektóre konstrukcje (zwykle przestarzałe) do takich celów są wyposażone w okucia, do których można podłączyć wskaźnik.

Inne, bardziej nowoczesne produkty są wyposażone bezpośrednio w element wskaźnikowy. Taki element jest wbudowany w korpus urządzenia i reprezentuje skalę informacyjną, zwykle podzieloną strefami kolorystycznymi (zieloną i czerwoną). Istnieją wskaźniki z jednym i dwoma wskaźnikami.

Opcja nr 1 – wskaźnik z jedną wskazówką

W normalnych warunkach pracy filtra gazu wskazówka wskaźnika znajduje się w zielonym obszarze, co wyraźnie wskazuje optymalny poziom spadku ciśnienia.

Jeżeli strzałka wskaźnika przesunie się w obszar skali w kolorze czerwonym, oznacza to, że filtr jest zatkany.

W przypadku takich wskaźników różnicowych główna uwaga personelu konserwacyjnego skupia się na czerwonym segmencie skali i odpowiednim wskaźniku. Jeżeli w obszarze czerwonego segmentu znajduje się czerwona strzałka, filtr należy poddać konserwacji zapobiegawczej, po której następuje czyszczenie lub wymiana materiału filtrującego.

Opcja nr 2 – wskaźnik z dwiema strzałkami

W tej wersji skala kontrolna jest podzielona na dwa segmenty, w kolorze czarnym i czerwonym.Elementy orientacyjne (strzałki) również odpowiadają kolorom segmentów.

Czarny obszar przeznaczony jest do kontroli spadku ciśnienia w bieżącym czasie. Obszar koloru czerwonego służy do kontrolowania spadku w momentach maksymalnego zużycia.

Osobliwością takich wskaźników jest to, że chociaż wskaźnik czarnego segmentu skali ma zdolność powrotu do początku, wskaźnik czerwonego segmentu nie jest wyposażony w tę zdolność.

Jeżeli czerwona wskazówka wykryje nadmierną różnicę, strzałka (czerwona) zatrzymuje się nieodwołalnie na osiągniętym poziomie. Powrót do znaku zerowego jest możliwy wyłącznie ręcznie podczas konserwacji.

Funkcje wyboru filtra gazu

Wybierając odpowiedni filtr gazu, należy wziąć pod uwagę następujące cechy:

- średnica rurociągugdzie przeznaczona jest instalacja;

- zużycie gazu (obliczony parametr);

- ciśnienie — należy znać wartość ciśnienia bezwzględnego na wlocie urządzenia filtrującego;

- gęstość — pożądane jest posiadanie danych dotyczących gęstości ośrodka gazowego.

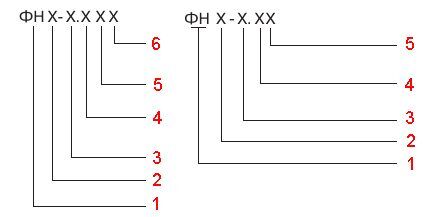

Urządzenia filtrujące różnych producentów różnią się wyglądem i właściwościami. Jednakże każdy produkt jest odpowiednio oznaczony. Oznaczenie pozwala wybrać filtr biorąc pod uwagę główne kryteria.

Aby zachować wystarczający stopień oczyszczenia przez element filtrujący, przy doborze zwykle bierze się pod uwagę ograniczenie natężenia przepływu medium przechodzącego przez urządzenie filtrujące.

Parametr prędkości jest zwykle określany przez parametr maksymalnego dopuszczalnego spadku ciśnienia. Jeżeli filtr jest czysty, dopuszczalny jest spadek na poziomie nie większym niż 50% maksymalnej dopuszczalnej wartości.

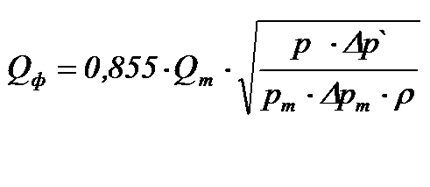

Zwykle, aby dokładnie wybrać filtr do rury gazowej, wygodnie jest skorzystać ze specjalnych tabel. Jeżeli dostęp do tabel jest niemożliwy lub wymagany jest unikalny wybór, logiczne jest skorzystanie ze wzoru obliczeniowego pokazanego na poniższym rysunku.

Tradycyjnie porównuje się wybór filtra gazu średnica rurociąg liniowy, na którym ma być zamontowane urządzenie. W tym przypadku przepustowość urządzenia powiązana jest z parametrami przepływu w punkcie dystrybucji gazu – kierują się one wartością zbliżoną lub wyższą.

Wnioski i przydatne wideo na ten temat

Film o filtrach gazu, ich funkcjach i potrzebie ich użycia:

Eksploatacja linii gazowych bez zastosowania filtrów będzie nieefektywna i niepraktyczna.W takich warunkach pracy istnieje ryzyko szybkiej awarii urządzeń procesowych, co wpływa na ekonomiczną stronę eksploatacji instalacji. Oczywiście brak filtrów wpływa na bezpieczeństwo sprzętu.

Chcesz uzupełnić powyższy materiał o ciekawostki? A może nadal masz pytania dotyczące tematu artykułu? Zapytaj ich naszych ekspertów i innych odwiedzających witrynę, napisz swoje uwagi i rady - blok opinii znajduje się poniżej.