Manometry do pomiaru ciśnienia gazu: rodzaje, cechy konstrukcyjne i działanie mierników

Często zachodzi potrzeba pomiaru ciśnienia wytwarzanego przez gaz. Na przykład w butlach, w gazociągach, w różnych pojemnikach i naczyniach.Do kontroli i monitorowania wskaźników służą manometry do pomiaru ciśnienia gazu. Urządzenia te służą w różnych dziedzinach życia, od medycyny po przemysł ciężki.

Aby mieć pewność, że zakup urządzenia nie pójdzie na marne, a zakupiony manometr spełni wymagania procesów produkcyjnych, warto zapoznać się z klasyfikacją. Zapoznamy Cię z rodzajami mierników ciśnienia gazu. Porozmawiajmy o ich cechach konstrukcyjnych i zasadach działania.

Treść artykułu:

Klasyfikacja według rodzaju mierzonego ciśnienia

Przyrządy służące do pozyskiwania danych o parametrach ciśnienia gazu w zbiornikach gazu, liniach transportowych itp. butle gazowe i inne zbiorniki, są klasyfikowane według kilku kryteriów. Różnią się budową i zasadą działania.

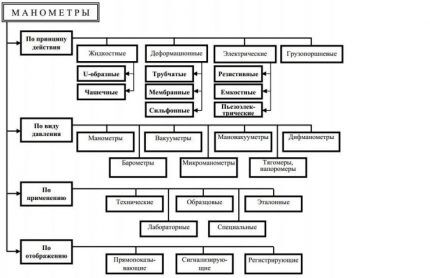

Urządzenia służące do pomiaru ciśnienia dzielą się na klasy ze względu na:

- rodzaj mierzonego ciśnienia;

- zamiar;

- Zasada działania;

- klasa dokładności.

W zależności od rodzaju mierzonego ciśnienia przyrządy przeznaczone do określania dokładnych wskaźników dzielą się na manometry, wakuometry, manometry ciągu, manometry, barometry i inne.

W zależności od stopnia ochrony przed wpływem środowiska zewnętrznego produkowane są następujące urządzenia:

- standard;

- chroniony przed kurzem;

- wodoodporny;

- chroniony przed agresywnym środowiskiem;

- przeciwwybuchowy.

Jeden produkt może łączyć kilka rodzajów zabezpieczeń.

Manometr to małe urządzenie służące do pomiaru ciśnienia lub różnicy ciśnień. Zasada działania tego instrumentu zależy od jego wewnętrznej struktury. W ramach jednej klasy dzieli się je dalej na grupy w zależności od klasy dokładności.

Do pomiaru ciśnienia bezwzględnego, mierzonego od zera bezwzględnego (próżni), stosuje się manometry ciśnienia bezwzględnego. Nadciśnienie określa się za pomocą manometru. Ogólnie rzecz biorąc, wszystkie odmiany takich urządzeń nazywane są jednym słowem: „manometrem”.

Większość typów manometrów przeznaczona jest do pomiaru wartości nadciśnienia. Ich osobliwością jest to, że pokazują ciśnienie, reprezentujące różnicę między bezwzględną a atmosferyczną.

Wakuometry to urządzenia wskazujące wartość ciśnienia rozrzedzonego gazu. Za pomocą manometrów i podciśnieni dokonuje się pomiaru nadciśnienia i ciśnienia gazu rozrzedzonego. Informacje są wyświetlane na pojedynczej skali.

Za pomocą mierników ciśnienia określa się parametry nadciśnienia o wartościach do 40 kPa. Natomiast mierniki trakcji umożliwiają pomiar rozrzedzenia do – 40 kPa. Mierniki ciśnienia ciągu mierzą rozrzedzenie i nadciśnienie w zakresie od – 20 do + 20 kPa.

Manometry różnicowe można wykorzystać do określenia różnicy ciśnień w dwóch dowolnych badanych punktach. Mikromanometr to manometr różnicowy, który umożliwia pomiar różnic ciśnień w zakresie 40 kPa.

Klasyfikacja według zasady działania

Manometry gazu, w zależności od mechanizmu odczytu odczytów, dzielą się na:

- Odkształcenie;

- Elektryczny;

- Tłok ciężaru własnego;

- Płyn.

Każdy typ ma swoje charakterystyczne cechy.

Rodzaj deformacji manometrów

Zasadą i podstawą działania urządzeń klasy odkształceniowej jest działanie nacisku na wrażliwy element urządzenia, który ulega odkształceniu. Poziom nacisku zależy od stopnia odkształcenia.

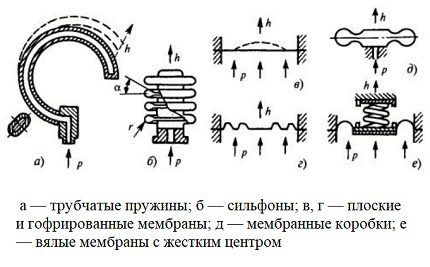

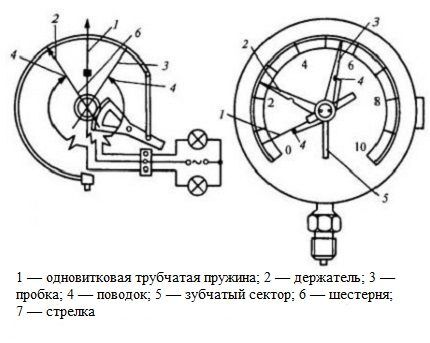

Elementami czujnikowymi w urządzeniach ze sprężynami rurowymi są sprężyny rurowe. Wyroby te to rury gięte po okręgu o przekroju poprzecznym owalnym. Gaz wpływa na wewnętrzną powierzchnię rury. Podczas tego naświetlania rura ulega deformacji i zmienia swój kształt, zbliżając się do okrągłości.

Jeden koniec rurki jest uszczelniony i można go przesuwać. Drugi jest otwarty i mocowany za pomocą uchwytów. Kiedy rurka sprężyny jest wygięta, wpływa to również na pierścienie, które następnie rozginają sprężynę. Uszczelniony koniec sprężyny porusza się zgodnie z siłą nacisku. Ruch ten przekazywany jest na skalę pomiarową.

Przy pomiarze ciśnień do 40 bar stosuje się sprężyny okrągłe.Przy wyższych ciśnieniach stosuje się sprężyny śrubowe lub spiralne umieszczone w tej samej płaszczyźnie. Błąd odczytów przy pomiarze ciśnienia tą metodą waha się od 1 do 4%.

Elementy czujnikowe membranowe i mieszkowe umożliwiają skuteczny pomiar małych wartości nadciśnienia i podciśnienia.

Mieszek wykonany jest na zasadzie węża mieszkowego instalacyjnego. Jest to cienkościenna rura metalowa zbudowana z ruchomych pierścieni poprzecznych. W zależności od materiału i parametrów produkcyjnych mieszek może być mniej lub bardziej sztywny.

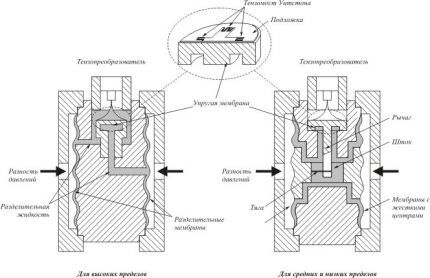

Największą różnorodność mają wrażliwe elementy membranowe. Klasa dokładności takich urządzeń nie przekracza 1,5. Takie urządzenia mają system ochronny. W przypadku przeciążenia membrana opiera się o specjalne zabezpieczenie.

Skrzynki membranowe często montowane są w urządzeniach mierzących ciśnienie i podciśnienie. Manometry, manometry i manometry ze skrzynką membranową produkowane są w klasach dokładności 1,5; 2,5 i limit pomiaru do 25 kPa.

Membrany płaskie mają niewielkie przesunięcie punktu pracy, dlatego najczęściej stosuje się je do zamiany ciśnienia na siłę. Są niestabilne, ale dobrze obliczone.

Membrany faliste wraz z podobnymi pudełkami służą do poprawy właściwości statycznych. Te pierwsze poruszają się lepiej, ale są trudne do obliczenia. Te ostatnie są stosowane znacznie częściej ze względu na ich zmniejszoną sztywność.

Do pomiaru małych wartości ciśnienia stosuje się urządzenia z wiotkimi membranami.

Urządzenia wymagają ochrony przed wysokimi temperaturami, ponieważ negatywnie wpływa to na elastyczność i czułość głównych elementów roboczych.

Mechaniczne manometry wskazujące ciśnienie

Wiele mierników sprężyn rurowych to w rzeczywistości urządzenia do bezpośredniej konwersji. Oznacza to, że ciśnienie przekształca się w przemieszczenie elementu czujnikowego i stykającego się z nim urządzenia mechanicznego.

Pod wpływem nacisku wolny koniec sprężyny porusza się, zabierak działa na sektor przekładni, a koło zębate i strzałka wskazująca obracają się.

Manometry sprężynowe produkowane są w zakresie pomiarowym od 0,1 do 103 MPa i posiadają różne klasy dokładności. Przykładowe modele produkowane są w klasach dokładności 0,15; 0,25; 0,4. Mierniki kategorii roboczej o zwiększonej dokładności - 1 i 0,6. Pracownicy ogólnotechniczni - o klasach dokładności 1,5; 2,5; 4.

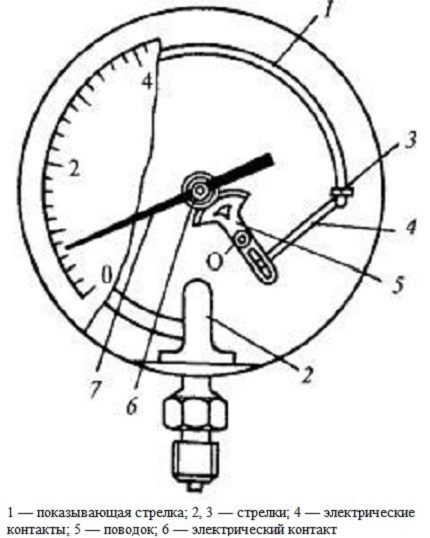

Elektryczne manometry kontaktowe

Konstrukcyjnie jest to modyfikacja manometru wskazującego. Istota pracy polega na tym, że gdy strzałka osiągnie wartość progową ciśnienia, sieć zamyka się.

Obwód elektryczny zostaje zamknięty, a alarm zostaje uruchomiony, gdy strzałka wskazująca dotrze do jednej ze strzałek ze stykami. Klasa dokładności takich manometrów wynosi 1,5. Zakres pomiarowy odpowiada wartościom standardowym.

Do zapewnienia sygnalizacji lub do celów kontroli położenia stosuje się wyłącznik ciśnieniowy oznaczony RD. Mierzą ciśnienia w zakresie od 12 do 1600 kPa. Przekaźnik jest ustawiony na górną i dolną granicę zadziałania zgodnie ze wskazaniami urządzenia sterującego i ma moc wyłączającą 10 W.

Modele rejestrujące manometrów

Przemysł produkuje manometry z wbudowanym systemem odczytu wskaźników, który rejestruje wartości na wykresie dyskowym, dzięki czemu można następnie monitorować dynamikę wskaźników. Jeden obrót można wykonać w ciągu 8, 12, 24 godzin. Ruch odbywa się za pomocą silnika elektrycznego lub mechanizmu zegarowego.

Działanie rejestratora manometru opiera się na przekazywaniu sygnału przez sprężynę rurową o dużej średnicy, która posiada siłę uciągu. Przekazuje ruch z elementu czujnikowego do systemu wyświetlającego. Urządzenia oznaczone MTS rejestrują wartości nadciśnienia.

Urządzenia takie wymagają kontroli operatora i posiadają klasę dokładności 1; 1,5; 2.5.

Elementy czułe mieszkowe stosowane są w samorejestrujących manometrach różnicy ciśnień, które dodatkowo mogą być wyposażone w urządzenie alarmowe i przetwornik pneumatyczny. Urządzenia tego typu mierzą ciśnienie w zakresie od 6,3 kPa do 0,16 MPa i posiadają 1 klasę dokładności; 1,5.

Manometry typu deadweight

Takie manometry są często stosowane jako standard przy wzorcowaniu innych przyrządów pomiarowych. Ich zakres pomiarowy jest bardzo szeroki. W zależności od konstrukcji urządzenia może zaczynać się od poważnych wartości podciśnienia, a kończyć na redundancji dochodzącej do 2500 MPa. Klasa dokładności osiąga maksymalne wartości do 0,0015.

Zasada działania polega na utrzymaniu cylindra w tłoku w określonym stanie przy jednoczesnym przyłożeniu odważników kalibracyjnych z jednej strony i przyłożeniu zmierzonego ciśnienia z drugiej. W zależności od ciężaru ładunku ocenia się wielkość wytworzonego ciśnienia.

Głównym elementem roboczym urządzenia jest kolumna pomiarowa. W zależności od jakości jego produkcji, dokładności i czystości związków zmienia się również wielkość błędu.

Funkcjonalnie manometr ciężaru własnego składa się z urządzenia wytwarzającego ciśnienie, układu pomiarowego i odważników. Urządzenie wyposażone jest w mechanizm obrotowy do zwiększania i zmniejszania ciśnienia oraz zawór nadmiarowy ciśnienia.

Manometry z nieuszczelnionym tłokiem są szeroko stosowane. Mają szczelinę pomiędzy tłokiem a cylindrem. Zbiornik pod tłokiem wypełniony jest olejem, który pod ciśnieniem wlewa się do szczeliny i smaruje powierzchnie trące.

Gazomierz elektryczny

Takie manometry służą do przekształcania bezpośredniego lub pośredniego ciśnienia gazu na parametr elektryczny. Najpopularniejszymi manometrami tego typu są: tensometry, przyrządy pojemnościowe i oporowe. Ciśnienie mierzone jest w zakresie od 100 Pa do 1000 MPa. Urządzenia produkowane są w klasach dokładności od 0,1 do 2,5.

Działanie manometrów działających w oparciu o efekt tensorezystancyjny polega na zmianie wartości rezystancji przewodu na skutek odkształcenia. Zmierz ciśnienie w zakresie od 60 do 108 Pa z minimalnym błędem.

Kołnierzowe mocowanie czujnika oraz specjalna konstrukcja urządzenia pozwala na odczyt danych dotyczących ciśnienia w szczególnie agresywnych środowiskach o temperaturach do 300°C. Stosowany do pomiaru ciśnienia w układach z szybko przebiegającymi procesami.

Czułym elementem takiego urządzenia jest drut manganowy, którego rezystancję można łatwo zmierzyć za pomocą mostka zbalansowanego.

Działanie manometrów pojemnościowych opiera się na działaniu ciśnienia na membranę, która jest ruchomą elektrodą. Kiedy membrana się porusza, następuje zmiana pojemności przetwornika. Charakteryzuje się znacznymi błędami temperaturowymi.

W manometrach pojemnościowych o odkształceniu membrany decyduje obwód elektryczny. Takie urządzenia stosuje się w układach z szybkimi zmianami ciśnienia.

Przyrządy do pomiaru cieczy

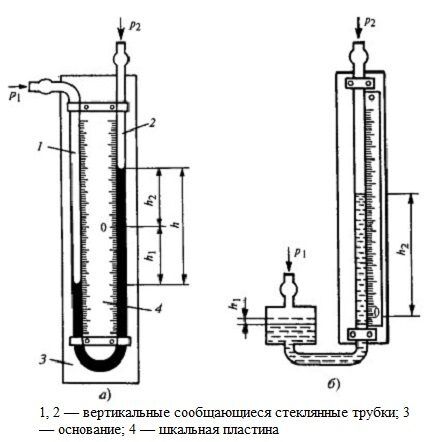

Za pomocą tych urządzeń ciśnienie jest określane poprzez równoważenie wykrytego ciśnienia z ciśnieniem wytwarzanym przez słup cieczy. W ten sposób można zmierzyć niewielkie nadciśnienie, ciśnienie atmosferyczne, poziom podciśnienia, różnicę ciśnień.

Tę grupę reprezentują manometry w kształcie litery U, które składają się z połączonych naczyń, a ciśnienie zależy od poziomu cieczy; mikromanometry kompensacyjne; manometry kubkowe, które wykorzystują zbiornik zamiast drugiej rurki; manometry różnicowe pływakowe, dzwonowe i pierścieniowe.

W przyrządach do pomiaru cieczy płyn roboczy jest analogiem elementu wrażliwego.

Manometry różnicowe są zwykle wyposażone w alarmy, przepływomierze, regulatory i urządzenia rejestrujące. Zakres pomiarowy od 10 do 105 Rocznie. W zależności od cieczy wypełniających urządzenie zmienia się limit pomiarowy.

Podział ze względu na cel funkcjonalny

Ze względu na przeznaczenie wyróżnia się następujące typy manometrów służących do pomiaru ciśnienia gazu:

- ogólne techniczne;

- odniesienie;

- specjalny.

Przyjrzyjmy się cechom każdego typu.

Manometry do ogólnych celów technicznych

Ten typ manometrów produkowany jest do pomiaru wartości podciśnienia i nadciśnienia dla ogólnych celów technicznych. Różne modyfikacje urządzeń pozwalają na ich zastosowanie w różnorodnych środowiskach. Służą do pomiaru ciśnienia w produkcji bezpośrednio podczas procesów technologicznych.

Manometry tego typu mogą mierzyć ciśnienie mediów gazowych nieagresywnych w stosunku do stopów miedzi w temperaturach roboczych do 150°C.Zazwyczaj korpus produktu wykonany jest ze stali, a części mechanizmu ze stopu mosiądzu.

Ogólne manometry techniczne do gazu niskiego i wysokiego ciśnienia produkowane są w sposób odporny na drgania o częstotliwości z zakresu od 10 do 55 Hz i amplitudę przemieszczenia maksymalnie 0,15 milimetra. Mają kilka klas dokładności od 1 do 2,5.

Coraz większą popularnością cieszą się manometry gazu ogólnego przeznaczenia technicznego z tablicą elektroniczną, na której wyświetlane są dane pomiarowe. Często wyposażone są w przetworniki, co automatyzuje procesy technologiczne. Wartości ciśnienia wyświetlane są na elektronicznej tarczy.

Grupa specjalnych manometrów

Urządzenia tego typu produkowane są dla konkretnego rodzaju gazu i środowiska, jakie on tworzy. W przypadku układów o podwyższonym ciśnieniu manometry są wykonane dla gazu pod wysokim ciśnieniem. Niektóre gazy są agresywne w stosunku do niektórych stopów, dlatego podczas pracy z nimi konieczne jest stosowanie odpornych materiałów.

Specjalne manometry malowane są na różne kolory w zależności od rodzaju gazu.

Manometry do propanu są pomalowane na czerwono, mają stalowy korpus i mają cechy ogólnych manometrów technicznych. Ciśnienie robocze takich urządzeń wynosi od 0 do 0,6 MPa. Jest to standardowe ciśnienie propanu. Praca możliwa jest w zakresie temperatur od – 50 do + 60°C. Temperatura środowiska pracy do + 150°C. Często dołączane do reduktorów balonowych.

Ciśnieniomierze amoniaku w butlach i innych pojemnikach mają kolor żółty.Urządzenia ze sprężaniem wielostopniowym wyposażone są w skalę temperaturową. Elementy manometru wykonane są z materiałów odpornych na opary amoniaku.

Manometr acetylenu jest pomalowany na biało. Produkowany jako manometr do systemów zabezpieczeń z materiałów beztłuszczowych. Służy do pomiaru nadciśnienia w różnych systemach dystrybucji i wytwarzania acetylenu. Korpus wykonany jest ze stali, elementy wewnętrzne ze stopu mosiądzu. Dopuszczalny zakres temperatur wynosi od – 40 do + 70°C.

Manometr wodoru zmienia kolor na ciemnozielony. Manometr dla innych gazów palnych jest pomalowany na czerwono. Urządzenie pomiarowe do mieszanin niepalnych pomalowane jest na kolor czarny. Manometr tlenu jest pomalowany na niebiesko.

Urządzenia referencyjne do pomiaru ciśnienia

Ten typ manometru przeznaczony jest do testowania, kalibracji i regulacji innych przyrządów, aby zapewnić najwyższą możliwą dokładność pomiaru. Urządzenia takie wyróżniają się wyższą klasą dokładności w porównaniu z urządzeniami ogólnotechnicznymi. Standardy pracy dzielą się na trzy kategorie.

Manometry kontrolne, służące do monitorowania wiarygodności odczytów przyrządów pomiarowych w miejscu instalacji, nazywane są również manometrami o wysokiej precyzji. Roboczy zakres pomiarowy wynosi od 0-0,6 do 0-1600 bar dla mediów gazowych.

Manometry do zastosowań konwencjonalnych i kompozytowe butle z gazem musi przejść procedurę sprawdzającą przynajmniej raz w roku, chyba że w dokumentach urządzenia wskazano inne okresy. Weryfikację przeprowadzają akredytowane organizacje metrologiczne posiadające osobowość prawną.Po weryfikacji wydawany jest certyfikat i umieszczana jest pieczątka.

Mechanizmy przekładni w manometrach odniesienia są obrabiane przy wyższej częstotliwości przekładni. Charakteryzują się minimalnym tarciem w mechanizmie wskazówki, a także dużą czułością elementów wewnętrznych.

Manometry standardowe o klasie dokładności 0,4 posiadają skalę 250 jednostek, przy klasie dokładności 0,15 lub 0,25 posiadają skalę 400 jednostek z podziałką 1 jednostka. Praca urządzenia możliwa jest w różnych temperaturach w zależności od wypełnienia obudowy. Idealna temperatura pracy wynosi 20°C.

Zapozna Cię ze specyfiką napełniania butli gazowych następny artykuł. Powinni go przeczytać wszyscy właściciele gruntów wiejskich niepodłączonych do scentralizowanego zaopatrzenia w gaz.

Wnioski i przydatne wideo na ten temat

Zasada działania manometru sprężynowego:

Charakterystyka i zakres zastosowania manometru:

Manometry są produkowane w celu rozwiązywania różnych problemów. Najpopularniejsze są ogólne typy techniczne stosowane w małych gałęziach przemysłu i przez różne firmy podczas pracy z urządzeniami i systemami gazowymi. Elektryczne manometry kontaktowe to urządzenia sygnalizujące osiągnięcie wartości krytycznej.

Do sprawdzania i regulacji manometrów stosuje się standardowe manometry. Do pomiaru ciśnienia określonego ośrodka gazowego produkowane są specjalne manometry.Wśród nich dużą popularnością cieszą się manometry do propanu, które często montowane są w komplecie z reduktorem na butlach gazowych.

Chcesz podzielić się przydatnymi informacjami na temat artykułu, zadać pytanie lub zamieścić zdjęcie? Prosimy o pozostawienie komentarzy w formularzu poniżej. Udostępnij przydatne informacje i rekomendacje, które mogą być przydatne dla osób odwiedzających witrynę.