Oczyszczanie gazów aminowych z siarkowodoru: zasada, skuteczne możliwości i schematy instalacji

Gaz ziemny wydobywany ze złóż i dostarczany do odbiorców rurociągami zawiera związki siarki w różnych proporcjach.Jeśli się ich nie pozbędziesz, agresywne substancje zniszczą rurociąg i sprawią, że armatura stanie się bezużyteczna. Ponadto podczas spalania zanieczyszczonego niebieskiego paliwa uwalniane są toksyny.

Aby uniknąć negatywnych konsekwencji, przeprowadza się oczyszczanie gazów aminowych z siarkowodoru. To najprostszy i najtańszy sposób na oddzielenie szkodliwych składników z paliw kopalnych. Opowiemy Państwu jak przebiega proces oddzielania wtrąceń siarkowych, jak jest zaprojektowana i działa oczyszczalnia.

Treść artykułu:

Cel oczyszczania paliw kopalnych

Gaz jest najpopularniejszym rodzajem paliwa. Przyciąga najtańszą ceną i powoduje najmniejszą szkodę dla środowiska. Do niezaprzeczalnych zalet należy łatwość sterowania procesem spalania oraz możliwość zabezpieczenia wszystkich etapów obróbki paliwa podczas produkcji energii cieplnej.

Jednak naturalny minerał gazowy nie jest wydobywany w czystej postaci, ponieważ Równolegle z wydobyciem gazu ze odwiertu wypompowywane są związane z nim związki organiczne. Najczęstszym z nich jest siarkowodór, którego zawartość waha się od dziesiątych do dziesięciu procent lub więcej, w zależności od złoża.

Siarkowodór jest trujący, niebezpieczny dla środowiska i szkodliwy dla katalizatorów stosowanych w przetwarzaniu gazu. Jak już zauważyliśmy, ten związek organiczny jest wyjątkowo agresywny w stosunku do rur stalowych i metalowych zaworów.

Naturalnie, korodując system prywatny i główny gazociągsiarkowodór prowadzi do wycieków błękitnego paliwa i związanych z tym niezwykle negatywnych, ryzykownych sytuacji. Aby chronić odbiorcę, z paliwa gazowego przed jego dostarczeniem do rurociągu usuwane są szkodliwe dla zdrowia związki.

Według norm zawartość siarkowodoru w gazie przesyłanym rurociągami nie może przekraczać 0,02 g/m3. Jednak w rzeczywistości jest ich znacznie więcej. Aby osiągnąć wartość regulowaną przez GOST 5542-2014, wymagane jest czyszczenie.

Istniejące metody separacji siarkowodoru

Oprócz siarkowodoru, który wśród innych zanieczyszczeń przeważa, błękitne paliwo może zawierać także inne szkodliwe związki. Można w nim znaleźć dwutlenek węgla, lekkie merkaptany i siarczek węgla. Jednak sam siarkowodór zawsze będzie dominował.

Warto zaznaczyć, że dopuszczalna jest niewielka zawartość związków siarki w oczyszczonym paliwie gazowym. Konkretna wartość tolerancji zależy od celów, dla których gaz jest wytwarzany.Na przykład, aby wyprodukować tlenek etylenu, całkowita zawartość zanieczyszczeń siarkowych musi być mniejsza niż 0,0001 mg/m3.

Metodę czyszczenia wybiera się na podstawie pożądanego rezultatu.

Wszystkie obecnie istniejące metody dzielą się na dwie grupy:

- Sorpcyjne. Polegają one na absorpcji związków siarkowodoru przez odczynnik stały (adsorpcja) lub ciekły (absorpcja) z późniejszym uwolnieniem siarki lub jej pochodnych. Następnie szkodliwe zanieczyszczenia oddzielone od gazu są usuwane lub przetwarzane.

- Katalityczny. Polegają na utlenieniu lub redukcji siarkowodoru, przekształcając go w siarkę elementarną. Proces odbywa się w obecności katalizatorów – substancji stymulujących przebieg reakcji chemicznej.

Adsorpcja polega na zbieraniu siarkowodoru poprzez zatężanie go na powierzchni ciała stałego. Najczęściej w procesie adsorpcji wykorzystuje się materiały ziarniste na bazie węgla aktywnego lub tlenku żelaza. Duża powierzchnia właściwa charakterystyczna dla ziaren przyczynia się do maksymalnej retencji cząsteczek siarki.

Technologia absorpcji różni się tym, że w ciekłej substancji czynnej rozpuszczają się gazowe zanieczyszczenia siarkowodorem. W rezultacie zanieczyszczenia gazowe przechodzą do fazy ciekłej. Następnie wyizolowane szkodliwe składniki usuwa się poprzez odpędzanie, inaczej desorpcję, tą metodą są one eliminowane z reaktywnej cieczy.

Pomimo tego, że technologia adsorpcji odnosi się do „procesów suchych” i pozwala na dokładne oczyszczenie błękitnego paliwa, absorpcję coraz częściej wykorzystuje się do usuwania zanieczyszczeń z gazu ziemnego. Bardziej opłacalne i celowe jest zbieranie i eliminowanie związków siarkowodoru za pomocą absorbentów ciekłych.

Metody absorpcyjne stosowane w oczyszczaniu gazów dzieli się na trzy grupy:

- Chemiczny. Wyprodukowano przy użyciu rozpuszczalników, które łatwo reagują z kwaśnymi zanieczyszczeniami w postaci siarkowodoru. Spośród sorbentów chemicznych największą zdolność absorpcyjną mają etanoloaminy lub alkanoloaminy.

- Fizyczny. Polegają one na fizycznym rozpuszczeniu gazowego siarkowodoru w ciekłym absorberze. Co więcej, im wyższe ciśnienie cząstkowe substancji zanieczyszczającej gaz, tym szybciej zachodzi proces rozpuszczania. Jako absorbery stosuje się tutaj metanol, węglan propylenu itp.

- Łączny. W wersji mieszanej ekstrakcji siarkowodoru stosowane są obie technologie. Główna praca wykonywana jest przez absorpcję, a dokładne oczyszczanie odbywa się za pomocą adsorbentów.

Od pół wieku najpopularniejszą i najpopularniejszą technologią separacji i usuwania siarkowodoru i kwasu węglowego z paliw naturalnych jest chemiczne oczyszczanie gazów za pomocą sorbentu aminowego stosowanego w postaci roztworu wodnego.

Technologia aminowa jest bardziej odpowiednia do przetwarzania dużych ilości gazu, ponieważ:

- Nie brakuje. Odczynniki można zawsze kupić w ilości potrzebnej do czyszczenia.

- Akceptowalna absorpcja. Aminy charakteryzują się dużą zdolnością absorpcyjną. Ze wszystkich zastosowanych substancji tylko one są w stanie usunąć 99,9% siarkowodoru z gazu.

- Charakterystyka priorytetowa. Wodne roztwory amin charakteryzują się najbardziej akceptowalną lepkością, gęstością par, stabilnością termiczną i chemiczną oraz niską pojemnością cieplną. Ich właściwości zapewniają najlepszy przebieg procesu wchłaniania.

- Brak toksyczności substancji reaktywnych. To ważny argument, który przekonuje do zastosowania metody aminowej.

- Selektywność. Jakość wymagana do selektywnej absorpcji. Zapewnia możliwość sekwencyjnego przeprowadzania niezbędnych reakcji w kolejności wymaganej do uzyskania optymalnego wyniku.

Etanoloaminy stosowane w chemicznych metodach oczyszczania gazu z siarkowodoru i dwutlenku węgla obejmują monoetanoloaminy (MEA), dietanoloaminy (DEA) i trietanoloaminy (TEA). Ponadto z gazu usuwane są substancje z przedrostkami mono- i di- oraz H2S i CO2. Ale trzecia opcja pomaga usunąć tylko siarkowodór.

Do selektywnego oczyszczania błękitnego paliwa stosuje się metylodietanoloaminy (MDEA), diglikoloaminy (DGA) i diizopropanoloaminy (DIPA). Absorbenty selektywne stosowane są głównie za granicą.

Naturalnie idealne absorbenty, które spełniają wszystkie wymagania dotyczące czyszczenia przed dostarczeniem do systemu ogrzewanie gazowe i podaż innego sprzętu jeszcze nie istnieje. Każdy rozpuszczalnik ma pewne zalety i wady. Wybierając substancję reaktywną, wystarczy wybrać najbardziej odpowiednią spośród wielu proponowanych.

Zasada działania typowej instalacji

Maksymalna zdolność absorpcyjna w stosunku do H2S charakteryzuje się roztworem monoetanoloaminy. Jednakże odczynnik ten ma kilka istotnych wad. Charakteryzuje się dość wysokim ciśnieniem i możliwością tworzenia nieodwracalnych związków z siarczkiem węgla podczas pracy instalacji oczyszczania gazów aminowych.

Pierwszą wadę eliminuje się poprzez przemywanie, w wyniku czego pary amin są częściowo wchłaniane. Drugi z nich jest rzadko spotykany podczas przetwarzania gazów polowych.

Stężenie wodnego roztworu monoetanoloaminy dobiera się eksperymentalnie i na podstawie przeprowadzonych badań wykorzystuje się je do oczyszczania gazu z określonego pola. Wybór procentu odczynnika uwzględnia jego zdolność do wytrzymywania agresywnego działania siarkowodoru na metalowe elementy układu.

Typowa zawartość absorbentu mieści się zazwyczaj w zakresie od 15 do 20%. Często jednak zdarza się, że stężenie zwiększa się do 30% lub zmniejsza do 10%, w zależności od tego, jak wysoki powinien być stopień oczyszczenia. Te. w jakim celu, przy ogrzewaniu lub produkcji związków polimerowych, gaz będzie wykorzystywany.

Należy pamiętać, że wraz ze wzrostem stężenia związków aminowych zmniejsza się potencjał korozyjny siarkowodoru. Musimy jednak wziąć pod uwagę, że w tym przypadku wzrasta zużycie odczynnika. W rezultacie wzrasta koszt oczyszczonego gazu komercyjnego.

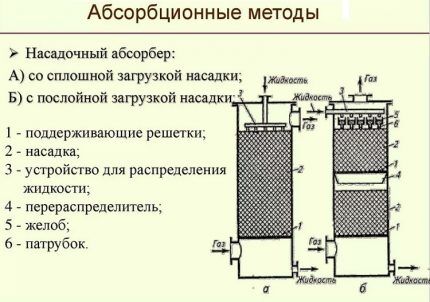

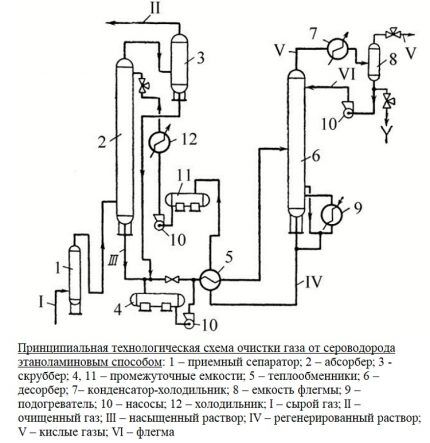

Główną jednostką oczyszczalni jest absorber płytowy lub zawieszany. Jest to aparat zorientowany pionowo, przypominający wyglądem probówkę, z umieszczonymi wewnątrz dyszami lub płytkami. W jego dolnej części znajduje się wlot do podawania nieoczyszczonej mieszaniny gazów, w górnej części wylot do płuczki.

Strumień gazu po przejściu przez separator wlotowy jest wtłaczany do dolnej części absorbera. Następnie przechodzi przez płytki lub dysze umieszczone pośrodku korpusu, na których osadzają się zanieczyszczenia. Dysze całkowicie zwilżone roztworem aminy oddzielone są od siebie kratkami w celu równomiernego rozprowadzenia odczynnika.

Następnie oczyszczone z zanieczyszczeń błękitne paliwo kierowane jest do płuczki. Urządzenie to można włączyć w obwód przetwarzający za absorberem lub umieścić w jego górnej części.

Zużyty roztwór spływa po ściankach absorbera i kierowany jest do kolumny odpędowej – strippera z kotłem. Tam roztwór jest oczyszczany z wchłoniętych zanieczyszczeń za pomocą oparów powstających podczas gotowania wody, aby zawrócić go z powrotem do instalacji.

Zregenerowany, tj. uwolniony od związków siarkowodoru, roztwór wpływa do wymiennika ciepła. W nim ciecz jest schładzana w procesie przekazywania ciepła kolejnej porcji zanieczyszczonego roztworu, po czym jest pompowana do lodówki w celu całkowitego schłodzenia i kondensacji pary.

Ochłodzony roztwór absorbentu jest zawracany do absorbera. W ten sposób odczynnik krąży po całej instalacji. Jego opary są również schładzane i oczyszczane z zanieczyszczeń kwasowych, po czym uzupełniają zapas odczynnika.

Jeżeli konieczne jest jednoczesne usunięcie CO z przetwarzanego gazu2 i H2S, przeprowadzane jest czyszczenie dwuetapowe.Polega na zastosowaniu dwóch roztworów różniących się stężeniem. Ta opcja jest bardziej ekonomiczna niż czyszczenie jednoetapowe.

Najpierw paliwo gazowe oczyszcza się silną kompozycją zawierającą 25-35% odczynnika. Następnie gaz traktuje się słabym roztworem wodnym, w którym substancja czynna stanowi tylko 5-12%. Dzięki temu zarówno czyszczenie zgrubne, jak i dokładne odbywa się przy minimalnym zużyciu roztworu i rozsądnym wykorzystaniu wytworzonego ciepła.

Cztery opcje czyszczenia alkonolaminą

Alkonoloaminy, czyli aminoalkohole, to substancje zawierające nie tylko grupę aminową, ale także grupę hydroksylową.

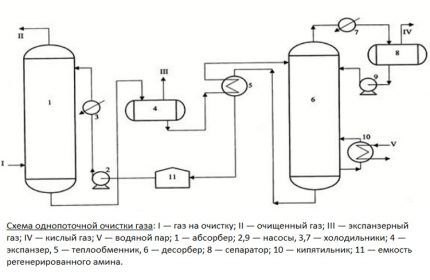

Projekty instalacji i technologie oczyszczania gazu ziemnego alkanoloaminami różnią się przede wszystkim sposobem podawania substancji absorbującej. Najczęściej stosuje się cztery główne metody oczyszczania gazów z wykorzystaniem tego typu amin.

Pierwszy sposób. Określa dostarczanie aktywnego roztworu w jednym strumieniu z góry. Cała objętość absorbentu kierowana jest na górną płytę instalacji. Proces czyszczenia odbywa się w temperaturze tła nie wyższej niż 40°С.

Technikę tę stosuje się zwykle w przypadku niewielkich zanieczyszczeń związkami siarkowodoru i dwutlenkiem węgla. Całkowity efekt cieplny związany z produkcją gazu komercyjnego jest z reguły niski.

Drugi sposób. Opcja oczyszczania stosowana jest w przypadku dużej zawartości związków siarkowodoru w paliwie gazowym.

W tym przypadku roztwór odczynnika dostarczany jest w dwóch strumieniach. Pierwszy o objętości około 65-75% całkowitej masy jest wysyłany na środek instalacji, drugi zasilany z góry.

Roztwór aminy spływa po tacach i spotyka się ze wznoszącymi się strumieniami gazu, które są wtłaczane na dolną tacę jednostki absorpcyjnej. Przed podaniem roztwór podgrzewa się do temperatury nie wyższej niż 40°C, jednak podczas oddziaływania gazu z aminą temperatura znacznie wzrasta.

Aby zapobiec zmniejszeniu skuteczności czyszczenia na skutek wzrostu temperatury, nadmiar ciepła usuwa się wraz z roztworem odpadowym nasyconym siarkowodorem. Natomiast w górnej części instalacji strumień jest schładzany w celu oddzielenia pozostałych składników kwasowych wraz z kondensatem.

Jest to metoda ekonomiczna, zmniejszająca zużycie zarówno energii, jak i roztworu aktywnego. Na żadnym etapie nie przeprowadza się dodatkowego ogrzewania. W swej istocie technologicznej jest to oczyszczanie dwustopniowe, które daje możliwość przygotowania gazu handlowego do dostarczenia do gazociągu przy minimalnych stratach.

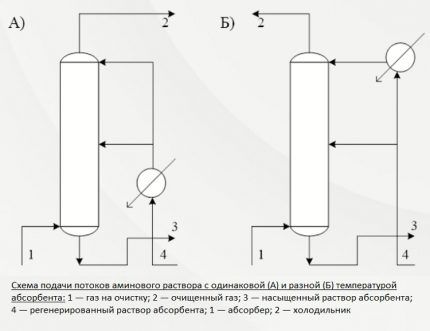

Trzeci sposób. Polega na dostarczeniu absorbera do instalacji czyszczącej dwoma strumieniami o różnej temperaturze. Metodę stosuje się, jeśli oprócz siarkowodoru i dwutlenku węgla gaz surowy zawiera także CS2i COS.

Przeważająca część absorbera, około 70-75%, nagrzewa się do 60-70°С, a pozostała część tylko do 40°С. Strumienie doprowadzane są do absorbera w sposób analogiczny jak w przypadku opisanym powyżej: od góry i do środka.

Wytworzenie strefy wysokotemperaturowej umożliwia szybkie i skuteczne usunięcie zanieczyszczeń organicznych z masy gazowej na dnie kolumny czyszczącej. A na górze dwutlenek węgla i siarkowodór są wytrącane przez aminę w standardowej temperaturze.

Czwarta metoda. Technologia ta z góry określa dostarczanie wodnego roztworu aminy w dwóch strumieniach o różnym stopniu regeneracji. Oznacza to, że jeden jest dostarczany w postaci nierafinowanej, zawierającej wtrącenia siarkowodoru, drugi - bez nich.

Pierwszego strumienia nie można nazwać całkowicie zanieczyszczonym. Tylko częściowo zawiera składniki kwaśne, gdyż część z nich zostaje usunięta podczas schładzania do +50°/+60°C w wymienniku ciepła. Roztwór ten pobierany jest z dolnej dyszy odpędowej, schładzany i kierowany do środkowej części kolumny.

Głębokiemu czyszczeniu poddawana jest tylko ta część roztworu, która jest pompowana do górnego sektora instalacji. Temperatura tego strumienia zwykle nie przekracza 50°С. Tutaj przeprowadzane jest dokładne oczyszczanie paliwa gazowego. Schemat ten pozwala obniżyć koszty o co najmniej 10% poprzez zmniejszenie zużycia pary.

Oczywiste jest, że metodę czyszczenia wybiera się w oparciu o obecność zanieczyszczeń organicznych i wykonalność ekonomiczną. W każdym razie różnorodność technologii pozwala wybrać najlepszą opcję. Na tej samej oczyszczalni gazów aminowych istnieje możliwość zmiany stopnia oczyszczenia, uzyskując błękitne paliwo o wymaganej do pracy kotły gazowe, piece, charakterystyka grzejników.

Wnioski i przydatne wideo na ten temat

Poniższy film zapozna Cię ze specyfiką wydobywania siarkowodoru z towarzyszącego gazu wydobywanego wraz z ropą w odwiercie naftowym:

Film przedstawia instalację oczyszczania błękitnego paliwa z siarkowodoru w celu wytworzenia siarki elementarnej do dalszego przetworzenia:

Autor tego filmu opowie Ci, jak pozbyć się siarkowodoru z biogazu w domu:

Wybór metody oczyszczania gazu jest przede wszystkim ukierunkowany na rozwiązanie konkretnego problemu. Wykonawca ma dwie możliwości: zastosować się do sprawdzonego schematu lub preferować coś nowego. Jednak główną wytyczną nadal powinna być wykonalność ekonomiczna przy zachowaniu jakości i uzyskaniu wymaganego stopnia przetworzenia.