Jak i dlaczego gaz jest skroplony: technologia produkcji i zakres zastosowania gazu skroplonego

Technologie związane z wydobyciem, transportem i przetwarzaniem gazu ziemnego rozwijają się w szybkim tempie.Wiele osób dzisiaj słyszy skróty LPG i LNG. Niemal co drugi dzień w wiadomościach pojawia się w tym czy innym kontekście wzmianka o paliwie gazowym.

Jednak, jak widać, aby dobrze zrozumieć, co się dzieje, ważne jest, aby początkowo zrozumieć, w jaki sposób gaz jest skraplany, dlaczego się to robi i jakie korzyści zapewnia, a czego nie. W tej kwestii jest wiele niuansów.

W celu skroplenia węglowodorów gazowych buduje się duże, zaawansowane technologicznie zakłady. Następnie dokładnie przyjrzymy się, dlaczego to wszystko jest potrzebne i jak to się dzieje.

Treść artykułu:

Dlaczego gaz ziemny jest skroplony?

Niebieskie paliwo wydobywane jest z wnętrzności ziemi w postaci mieszaniny metanu, etanu, propanu, butanu, helu, azotu, siarkowodoru i innych gazów, a także ich różnych pochodnych.

Część z nich wykorzystuje się w przemyśle chemicznym, część spala się w kotłach lub turbinach w celu wytworzenia energii cieplnej i elektrycznej. Ponadto część wydobytej objętości wykorzystywana jest jako paliwo do silników gazowych.

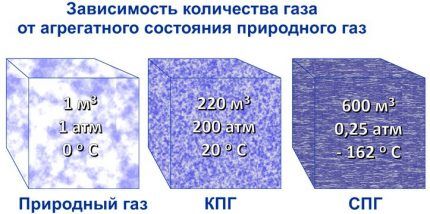

Głównym powodem skraplania gazu ziemnego jest uproszczenie jego transportu na duże odległości. Jeżeli odbiorca i studnia wydobywcza paliwa gazowego znajdują się na lądzie niedaleko siebie, wówczas łatwiej i bardziej opłaca się ułożyć między nimi rurę.Jednak w niektórych przypadkach budowa autostrady jest zbyt kosztowna i problematyczna ze względu na niuanse geograficzne. Dlatego stosują różne technologie produkcji LNG lub LPG w postaci płynnej.

Ekonomika i bezpieczeństwo transportu

Po skropleniu gaz jest pompowany do postaci ciekłej do specjalnych pojemników w celu transportu morskiego, rzecznego, drogowego i/lub kolejowego. Jednocześnie technologicznie upłynnianie jest procesem dość kosztownym z energetycznego punktu widzenia.

W różnych zakładach zajmuje to do 25% pierwotnej objętości paliwa. Oznacza to, że aby wygenerować energię wymaganą przez tę technologię, należy spalić do 1 tony LNG na każde trzy tony go w postaci gotowej. Ale na gaz ziemny jest obecnie duże zapotrzebowanie, wszystko się opłaca.

Chociaż gaz ziemny jest cieczą, jest niepalny i niewybuchowy. Dopiero po odparowaniu podczas regazyfikacji powstaje mieszanina gazów okazuje się, że nadaje się do wypalenia kotły i kuchenki. Dlatego jeśli jako paliwo węglowodorowe wykorzystuje się LNG lub LPG, należy je poddać regazyfikacji.

Zastosowanie w różnych dziedzinach

Najczęściej określenia „gaz skroplony” i „skraplanie gazu” pojawiają się w kontekście transportu węglowodorowych nośników energii. Oznacza to, że najpierw wydobywa się niebieskie paliwo, a następnie przetwarza je na LPG lub LNG. Powstałą ciecz następnie transportuje się, a następnie przywraca do stanu gazowego do takiego czy innego zastosowania.

LPG z propan-butanu stosowany jest głównie jako:

- paliwo do silników gazowych;

- paliwo do pompowania do zbiorników gazu autonomicznych systemów grzewczych;

- płyny do napełniania zapalniczek i butli z gazem o pojemności od 200 ml do 50 l.

LNG jest zazwyczaj produkowany wyłącznie na potrzeby transportu długodystansowego. Jeżeli do przechowywania LPG wystarczy zbiornik wytrzymujący ciśnienie kilku atmosfer, wówczas potrzebne są specjalne zbiorniki kriogeniczne na skroplony metan.

Urządzenia do magazynowania LNG są wysoce technologiczne i zajmują dużo miejsca. Stosowanie takiego paliwa w samochodach osobowych jest nieopłacalne ze względu na wysoki koszt cylindrów. Po drogach jeżdżą już ciężarówki napędzane LNG w postaci pojedynczych modeli eksperymentalnych, jednak w segmencie samochodów osobowych to „płynne” paliwo raczej nie znajdzie w najbliższej przyszłości szerokiego zastosowania.

Coraz częściej w eksploatacji wykorzystuje się skroplony metan jako paliwo:

- kolejowe lokomotywy spalinowe;

- statki morskie;

- transport rzeczny.

Oprócz tego, że są wykorzystywane jako nośnik energii, LPG i LNG są również wykorzystywane bezpośrednio w postaci płynnej w zakładach gazowniczych i petrochemicznych. Służą do wytwarzania różnych tworzyw sztucznych i innych materiałów na bazie węglowodorów.

Technologie pozyskiwania LPG i LNG

Aby przekształcić metan z gazu w ciecz, należy go schłodzić do -163°C. A propan-butan skrapla się w temperaturze -40 °C. W związku z tym technologie i koszty w obu przypadkach są bardzo różne.

Do skraplania gazu ziemnego stosowane są następujące technologie różnych firm:

- AP-SMR (AP-X, AP-C3MR);

- Zoptymalizowana kaskada;

- DMR;

- PRIKO;

- MFC;

- GTL i in.

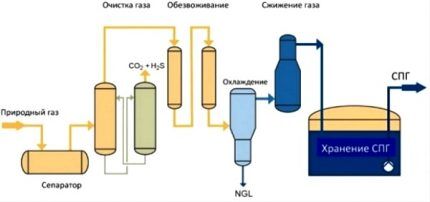

Wszystkie opierają się na procesach sprężania i/lub wymiany ciepła. Operacja skraplania odbywa się w zakładzie w kilku etapach, podczas których gaz jest stopniowo sprężany i schładzany do temperatury przejścia w fazę ciekłą.

Przygotowanie mieszaniny gazów

Zanim będzie można skroplić surowy gaz ziemny, należy usunąć z niego wodę, hel, wodór, azot, związki siarki i inne zanieczyszczenia. W tym celu najczęściej wykorzystuje się technologię adsorpcyjną polegającą na głębokim oczyszczaniu mieszaniny gazów poprzez przepuszczanie jej przez sita molekularne.

Następnie następuje drugi etap przygotowania surowca, podczas którego usuwane są ciężkie węglowodory. Dzięki temu w gazie pozostaje jedynie etan i metan (lub propan i butan) o zawartości zanieczyszczeń mniejszej niż 5%, dzięki czemu frakcja ta może rozpocząć się schładzanie i upłynnianie.

Frakcjonowanie pozwala pozbyć się szkodliwych zanieczyszczeń i wyizolować jedynie główny gaz do późniejszego upłynnienia. Przy ciśnieniu 1 atm temperatura przejścia w stan ciekły dla metanu wynosi -163°C, dla etanu -88°C, dla propanu -42°C i dla butanu -0,5°C.

To właśnie te różnice temperatur wyjaśniają powód, dla którego gaz wchodzący do instalacji jest dzielony na frakcje i dopiero następnie skraplany. Nie ma jednej technologii upłynniania wszystkich rodzajów gazowych związków węglowodorowych. Dla każdego z nich konieczne jest zbudowanie i eksploatacja własnej linii produkcyjnej.

Podstawowy proces upłynniania

Podstawą przemiany gazu w stan ciekły jest cykl chłodniczy, podczas którego ciepło jest przekazywane przez ten czy inny czynnik chłodniczy z otoczenia o temperaturze niższej do środowiska o wyższej. Proces ten jest wieloetapowy i wymaga wydajnych sprężarek do rozprężania/sprężania chłodziwa i wymienników ciepła.

Jako czynnik chłodniczy na różnych etapach upłynniania stosuje się:

- propan;

- metan;

- etan;

- azot;

- woda (morska i oczyszczona);

- powietrze.

Na przykład do pierwotnego chłodzenia gazu ziemnego w Yamal LNG firmy Novatek wykorzystuje się chłodne powietrze arktyczne, które umożliwia natychmiastowe obniżenie temperatury surowca do +10°C przy minimalnych kosztach. Natomiast w gorące letnie miesiące przewidziano zamiast tego wykorzystanie wody morskiej z Oceanu Arktycznego, która niezależnie od pory roku znajduje się na głębokości stałej 3–4°C.

Jednocześnie azot, pozyskiwany bezpośrednio na miejscu z powietrza, stosowany jest jako końcowy czynnik chłodniczy w Jamale. Dzięki temu Arktyka zapewnia wszystko, co potrzebne do produkcji LNG – od wyjściowego gazu ziemnego po czynniki robocze stosowane w procesie skraplania.

Propan skrapla się w podobny sposób jak metan. Tylko że wymaga znacznie niższych temperatur chłodzenia – minus 42°C w porównaniu do minus 163°C. Dlatego upłynnianie gaz do zbiorników gazowych Kosztuje kilka razy mniej, ale sam powstały LPG propan-butan cieszy się mniejszym zainteresowaniem na rynku.

Przewożenie i przechowywanie

Prawie cały wolumen LNG jest transportowany z jednego wybrzeża na drugie dużymi tankowcami do transportu gazu morskiego.Transport lądowy jest ograniczony koniecznością utrzymywania temperatury „płynnego błękitnego paliwa” na poziomie około -160°C, w przeciwnym razie metan zaczyna przechodzić w stan gazowy i staje się wybuchowy.

Ciśnienie w zbiorniku LNG jest zbliżone do atmosferycznego. Jeśli jednak temperatura ciekłego metanu wzrośnie powyżej -160°C, zacznie on zmieniać się z cieczy w gaz. W rezultacie ciśnienie w zbiorniku zacznie rosnąć, co stwarza poważne zagrożenie. Dlatego cysterny LNG wyposażane są w niskotemperaturowe zespoły konserwacyjne i grubą warstwę izolacji cieplnej.

LPG jest regazowany do postaci gazowej bezpośrednio w zbiorniku gazu. Natomiast regazyfikacja LNG odbywa się w specjalnych instalacjach przemysłowych bez dostępu do tlenu. Według fizyki ciekły metan w dodatnich temperaturach stopniowo zamienia się w gaz. Jeśli jednak stanie się to bezpośrednio w powietrzu poza specjalnymi warunkami, wówczas proces taki doprowadzi do eksplozji.

Po skropleniu gazu ziemnego w postaci LNG w zakładzie jest on transportowany, a następnie ponownie w zakładzie (tylko regazyfikacja) ponownie przekształcany w stan gazowy do dalszego wykorzystania.

Perspektywy skroplonego wodoru

Oprócz bezpośredniego skraplania i wykorzystania w tej postaci, z gazu ziemnego można pozyskać także inny nośnik energii – wodór. Metan to CH4, propan C3N8i butan C4N10.

Składnik wodorowy jest obecny we wszystkich tych paliwach kopalnych, wystarczy go wyizolować.

Aby wodór przekształcić z gazu w ciecz, należy go schłodzić do -253°C. W tym celu stosuje się wielostopniowe układy chłodzenia oraz instalacje „sprężająco-rozprężające”. Obecnie takie technologie są zbyt drogie, ale trwają prace nad obniżeniem ich kosztów.

Polecamy również przeczytanie naszego innego artykułu, w którym szczegółowo opisaliśmy, jak zrobić generator wodoru dla swojego domu własnymi rękami. Więcej szczegółów - przejdź połączyć.

Ponadto, w przeciwieństwie do LPG i LNG, skroplony wodór jest znacznie bardziej wybuchowy. Najmniejszy jego wyciek w połączeniu z tlenem tworzy mieszankę gazowo-powietrzną, która zapala się przy najmniejszej iskrze. A przechowywanie ciekłego wodoru możliwe jest jedynie w specjalnych pojemnikach kriogenicznych. Paliwo wodorowe ma wciąż zbyt wiele wad.

Wnioski i przydatne wideo na ten temat

Jak powstaje gaz skroplony i dlaczego jest on skroplony:

Wszystko o gazach skroplonych:

Istnieje kilka technologii skraplania gazów. W przypadku metanu są ich, a w przypadku propanu i butanu są ich. Jednocześnie taniej jest pozyskać LPG, a jego transport/magazynowanie jest łatwiejszy i bezpieczniejszy. Produkcja metanu LNG jest procesem droższym i bardziej złożonym. Dodatkowo do jego regazyfikacji potrzebny jest specjalistyczny sprzęt. Jednocześnie na metan jest dziś większe zapotrzebowanie na rynku, dlatego jest on skraplany w znacznie większych ilościach.

Masz pytania wyjaśniające lub własną opinię ekspercką na temat skraplania gazu? Być może masz coś do dodania do powyższego. Zachęcamy do zadawania pytań i/lub komentowania artykułu w polu poniżej.