Inspekcja spoin i rur - jak przebiega wykrywanie wad rurociągów?

Szew spawalniczy dwóch rur jest najbardziej zawodnym odcinkiem rurociągów. To, jak długo autostrada będzie działać, zależy od jej jakości.Aby uniknąć wypadków podczas eksploatacji konstrukcji, przeprowadza się wykrywanie wad rurociągów. Jest to szczególnie ważne w przypadku autostrad zlokalizowanych pod ziemią.

Treść artykułu:

Informacje ogólne

Istnieje kilka metod wykrywania wad w spoinach rur:

- magnetyczny;

- akustyczny;

- elektryczny;

- optyczny.

Ich zadaniem jest określenie szczelności połączeń, wytrzymałości metalu w szwach, obecności naprężeń i innych parametrów decydujących o niezawodności rurociągów. Jednocześnie metody wykrywania wad są prawie takie same dla wszystkich typów rurociągów: cieplnego, gazowego, woda-, rurociągi naftowe.

Wszystkie powyższe metody należą do kategorii technologii „nieniszczących”. Oznacza to, że wykrywanie wad odbywa się bezpośrednio na placu budowy. Połączenia rurowe nie ulegają zniszczeniu, co zmniejsza koszty prac instalacyjnych.

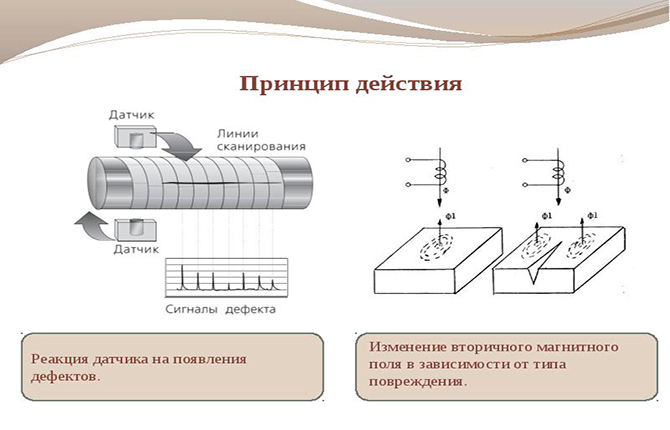

Wykrywanie wad rurociągów opiera się na skanerze zwanym defektoskopem. Każda technologia ma swoją własną zasadę działania dla tego sprzętu. Najskuteczniejsze defektoskopy:

- prąd wirowy;

- ultradźwiękowy;

- proszek magnetyczny;

- kapilarny.

Szczegóły dotyczące metod

Wykrywanie wad rurociągów jest procedurą, którą należy przeprowadzić po zamontowaniu rurociągu. Zapobiegnie to jego ewentualnemu zniszczeniu podczas pracy. Wykrywanie wad umożliwia identyfikację wszelkich wad rur. Zasada działania skanerów wykorzystywanych w procesie diagnostycznym jest inna. Dlatego warto najpierw przestudiować każdy z nich bardziej szczegółowo.

Defektoskopy wiroprądowe

Zasada działania urządzenia opiera się na wytwarzaniu prądów wirowych, które poprzez spoinę kierowane są od zewnętrznej płaszczyzny rurociągu do wewnętrznej. Prąd przepływający przez jednorodną konstrukcję metalową nie zmienia jej parametrów. Jeśli wewnątrz szwu występują defekty, to znaczy jego jednorodność jest zaburzona, opór wzrasta, co zmniejsza siłę prądu wirowego.

Defektoskop rejestruje i rozszyfrowuje ten spadek, określając jakość metalu spoiny, wady i niejednorodność.

Zalety metody:

- duża prędkość pracy;

- niski błąd wyniku;

- niski koszt operacji.

Wady:

- grubość badanego szwu nie przekracza 2 mm;

- Niezawodność urządzenia jest niska.

Defektoskopy ultradźwiękowe

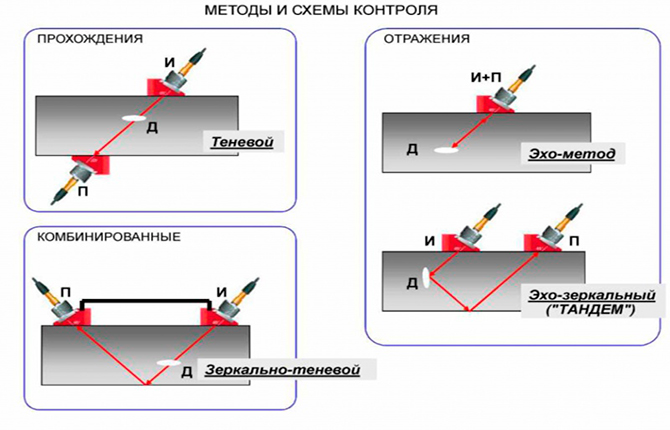

Za najczęściej stosowaną technologię uważa się ultradźwiękowe wykrywanie wad rurociągów. Przeprowadza się je za pomocą pięciu różnych metod wykrywania wad:

- Metoda echa impulsowego.

- Cienisty.

- Lustro echa.

- Lustro-cień.

- Metoda delty.

W pierwszym przypadku ultradźwięki przesyłane są przez urządzenie przez warstwę spoiny. Jeśli w metalu występują defekty, impuls odbija się w postaci echa. Oznacza to, że ultradźwięki wracają. Urządzenie rejestruje czas powrotu, który określa głębokość zlewu lub porów.

W drugim przypadku wykorzystywane jest nie tylko urządzenie wysyłające sygnał ultradźwiękowy, ale także reflektor. Ten ostatni jest instalowany po przeciwnej stronie złącza spawanego rurociągu. Jeżeli znana jest odległość pomiędzy obiema częściami urządzenia oraz czas rozchodzenia się dźwięku, wówczas zmieniając drugi parametr (powiększenie) można określić, gdzie znajduje się wada i jakiej jest ona wielkości.

Trzecia wersja defektoskopii ultradźwiękowej przypomina pierwszą.Jedynie defektoskop wyposażony jest w odbłyśnik, który montowany jest na górnej powierzchni szwu, podobnie jak emiter sygnału. Obydwa elementy znajdują się równolegle do siebie. Jeśli sygnał dotrze do odbiornika, oznacza to, że w metalu znajduje się defekt, który odbił wiązkę.

Następna metoda jest podobna do poprzedniej. Różnica polega na tym, że sygnalizator i reflektor są umieszczone względem siebie pod kątem 90°.

Piąta metoda ultradźwiękowego wykrywania wad jest rzadko stosowana. Powodem jest złożoność konfiguracji sprzętu i długotrwałe odczytywanie uzyskanych wyników. Polega na przekierowaniu energii ultradźwiękowej, której kierunek zmienia wadę spoiny.

W tym przypadku dostarczana jest belka poprzeczna, przekształcająca się w belkę podłużną. Występuje częściowe odbicie lustrzane. Odbłyśnik precyzyjnie wychwytuje sygnał podłużny, którego siła decyduje o wielkości wady stać się.

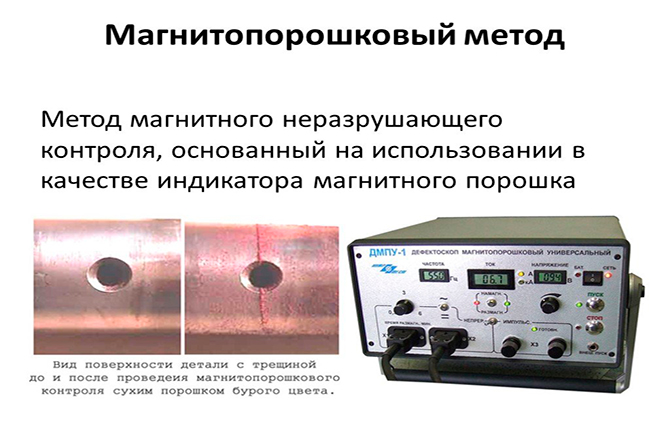

Magnetyczne defektoskopy proszkowe

To wykrywanie wad opiera się na właściwości stali polegającej na zmianie pola magnetycznego w pobliżu obszarów, które różnią się od głównej części małą gęstością. Tutaj staje się słabszy. Pęknięcia, wgłębienia lub pory wewnątrz metalu mają niską gęstość ze względu na zawarte w nich powietrze.

Do wykrywania usterek w rurociągach wykorzystuje się proszek magnetyczny, zwany także substancją ferromagnetyczną. Wylewa się go na spoinę, gdzie prąd elektryczny doprowadzany jest za pomocą dwóch cewek - magnesującej i dodatkowej. Energia elektryczna wewnątrz metalu wytwarza pole magnetyczne. Jeżeli występują defekty, to wokół nich słabnie. To jest powód przyciągania proszku magnetycznego.

Jeśli w trakcie badania na powierzchni zbierze się proszek, oznacza to jedno – w tym miejscu stwierdzono wadę spoiny.Metodą tą przeprowadza się wykrywanie wad głównych rurociągów w trybie in-line.

Istnieją dwie możliwości testowania - na sucho i na mokro. W pierwszym przypadku stosuje się proszek magnetyczny. W drugim zawiesinie tego proszku jest roztworem wodnym.

Aby jakość badania przeprowadzonego w drugim wariancie była wysoka, należy dodatkowo pokryć badaną powierzchnię materiałem pośrednim – olejem technicznym, smarem i innymi.

Zalety wykrywania defektów cząstek magnetycznych obejmują:

- wyraźny wynik, widoczny bez dodatkowych urządzeń;

- niska cena.

Wady:

- mała głębokość badania – do 1,5 mm;

- można stosować wyłącznie na rurociągach złożonych ze stopów ferromagnetycznych;

- trudności w rozmagnesowaniu dużych rur.

Defektoskopy kapilarne

Technologia ta służy do wykrywania małych pęknięć powierzchniowych, które nie są widoczne gołym okiem. Potwierdzają, że metal na styku dwóch odcinków rurociągu jest niejednorodny.

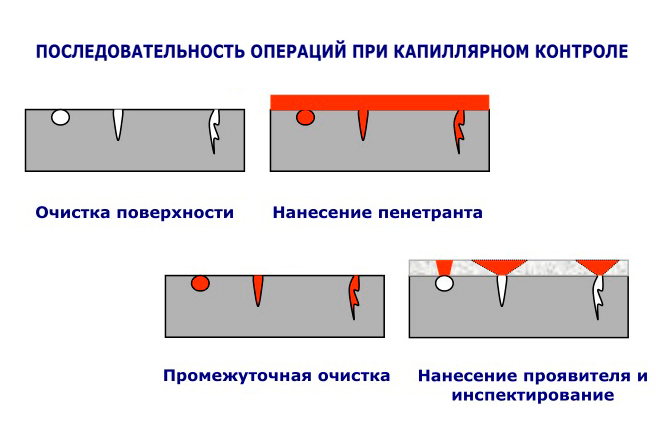

Proces wykrywania wad rurociągów przebiega w następujący sposób:

- Na spoinę nakłada się substancję wskaźnikową, penetrant. Posiada zdolność wnikania w najdrobniejsze ubytki pod działaniem sił kapilarnych. Stąd nazwa metody.

- Obrobioną powierzchnię oczyszcza się z nałożonej substancji, która wniknęła już głęboko w metal.

- Na wierzch nakładany jest wywoływacz w postaci białego proszku. Może to być talk, tlenek magnezu lub inna substancja. Ma ważną właściwość - adsorpcję. Oznacza to, że może wchłaniać inne substancje.

- Wywoływacz zaczyna wyciągać penetrant z pęknięć, który tworzy wzór spękań na powierzchni białego proszku.Jednocześnie wskaźnik jest wyraźnie widoczny w promieniach ultrafioletowych.

Ten rodzaj wykrywania wad rurociągów jest zwykle stosowany, jeśli konieczne jest wykrycie wad powierzchniowych metalu na skrzyżowaniu. Jest bezużyteczny w przypadku głębokich wad. I to jest minus. Główną zaletą jest łatwość wdrożenia.

Wyniki

Aby sprawdzić złącza rurowe w głównych rurociągach, nie jest konieczne stosowanie jednej metody wykrywania wad. Każdy obszar można zbadać w taki czy inny sposób. Wybierając optymalną metodę, należy najpierw ocenić, jak dobrze złącze jej odpowiada. Na przykład metoda kapilarna jest odpowiednia dla rurociągów wodnych, ropy i gazociągi tylko ultradźwiękowe.

Wykrywanie wad rurociągu jest niezbędną procedurą, która pozwala ocenić jakość ułożonego rurociągu i zidentyfikować wszystkie możliwe wady. Przeprowadza się go kilkoma metodami. Procedurę lepiej przeprowadzić na etapie montażu rurociągu, aby po zakończeniu prac nie spotkać się z przykrymi „niespodziankami” w postaci nieszczelności czy pęknięć.

Którą metodę wolisz zastosować i dlaczego? Napisz w komentarzach. Udostępnij artykuł w sieciach społecznościowych i zapisz go w zakładkach, aby nie stracić przydatnych informacji.

Polecamy także obejrzeć wybrane filmy na nasz temat.

Diagnostyka części liniowej głównych rurociągów.

Jak przeprowadzić kontrolę rentgenowską spoin produkcyjnych.