Wszystko o rurach stalowych: przegląd właściwości technicznych i niuansów instalacyjnych

Rury stalowe mają bardzo szerokie zastosowanie w przemyśle i życiu codziennym. Stosuje się go przy układaniu komunikacji zamkniętej i otwartej dostarczającej gazy i ciecze do stacji dystrybucyjnych.Wyroby stalowe stosowane są do ochrony kabli zasilających i sygnałowych w przemyśle lotniczym i motoryzacyjnym.

Rury stalowe służą jako elementy konstrukcyjne i dekoracyjne w wielu obszarach. W życiu codziennym montowane są z nich systemy zaopatrzenia w wodę i ogrzewania. Produkty charakteryzują się wysokimi właściwościami fizycznymi, wytrzymują znaczne obciążenia eksploatacyjne i niezawodnie służą przez wiele lat.

Treść artykułu:

Gatunki stali do produkcji

Przy produkcji rur stalowych w produkcji przemysłowej stosuje się następujące rodzaje surowców:

- stal węglowa st 3, st 10-20, st17g1s-u – do rur uniwersalnych ogólnego przeznaczenia spawanych elektrycznie;

- stal 20-10 – do produkcji rur walcowanych na gorąco bez szwu;

- stal 20 – do rur zimnogiętych;

- stal odporna na korozję 12Х18Н12Т, 12Х18Н10Т, 08Х18Н10Т - do rur poszukiwanych w przemyśle energetycznym i chemicznym.

Stale niskostopowe charakteryzują się dobrymi właściwościami mechanicznymi i przystępną ceną.Dodatki stopowe korzystnie wpływają na właściwości fizyczne stali, poprawiają wytrzymałość i ciągliwość, czynią materiał trwalszym i odpornym na wysokie temperatury i korozję atmosferyczną.

Jednak koszt stali stopowej jest nieco wyższy, a rury z niej wykonane są zawsze wyceniane nieco wyżej. W zależności od poziomu stopu stal dzieli się na trzy klasy.

Materiał niskostopowy zawiera nie więcej niż 2,5% różnych dodatków. W gatunkach średniostopowych liczba ta waha się od 2,5-10%. W gatunkach wysokostopowych ilość składników poprawiających podstawowe właściwości metalu waha się od 10 do 50%.

W sumie istnieje 14 rodzajów stopów stali wysokostopowych o różnych właściwościach. Najpopularniejsze są materiały, które wykazują dobrą odporność na różne zjawiska korozyjne i są w stanie efektywnie pracować nie niszcząc konstrukcji w ekstremalnie wysokich temperaturach.

Wykonywanie rur stalowych: podstawowe metody

Rury stalowe wykonuje się na kilka sposobów.

Najczęstsze opcje produkcyjne to:

- zgrzewane elektrycznie z prostym szwem;

- zgrzewane elektrycznie ze szwem spiralnym;

- formowane na gorąco bez szwu;

- walcowane na zimno bez szwu.

Wybór odpowiedniej metody obróbki metalu zależy od jakości surowców i sprzętu, jakim dysponuje producent.

Odrębna norma reguluje rury wodociągowe i gazowe.Nie dzieje się tak jednak dlatego, że istnieje specjalna metoda wytwarzania tego materiału, a jedynie w oparciu o obszar zastosowania.

W rzeczywistości rury tego typu są uniwersalnym produktem spawanym elektrycznie z prostym szwem. Zwykle ten typ jest stosowany w systemach komunikacyjnych o umiarkowanym ciśnieniu.

Jak powstają produkty zgrzewane elektrycznie ze szwem prostym?

Blacha stalowa (taśma) zwinięta w ciasną rolkę jest rozwijana i cięta na podłużne paski o wymaganej długości i szerokości. Powstałe fragmenty zgrzewane są w niekończącą się taśmę, zapewniając w ten sposób ciągłość produkcji.

Następnie taśma jest odkształcana na rolkach, a obrabiany przedmiot przekształcany jest w okrągły produkt z otwartymi krawędziami. Szew łączący spawa się metodą łukową, prądami indukcyjnymi, plazmą, laserem lub wiązkami elektronów.

Po wszystkich manipulacjach okrągłą stalową rurę kalibruje się w rolkach i przeprowadza delikatne nieniszczące badanie wytrzymałości i integralności szwu za pomocą ultradźwięków lub prądów wirowych. Jeśli podczas badania nie zostaną wykryte żadne błędy, przedmiot jest cięty na fragmenty o zaplanowanej długości i wysyłany na magazyn.

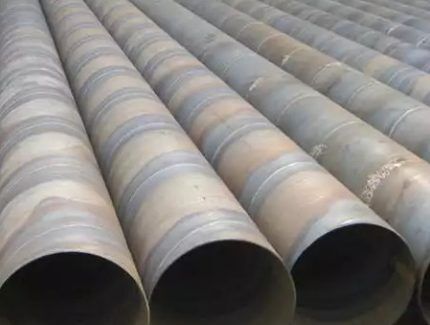

Produkcja typów szwów spiralnych zgrzewanych elektrycznie

Produkcja rur stalowych ze szwem spiralnym odbywa się na tej samej zasadzie, co rury stalowe z prostym szwem, do wytwarzania produktów stosuje się jedynie prostsze mechanizmy.Główna różnica polega na tym, że cięta taśma stalowa jest zwijana w spiralę, a nie w rurkę za pomocą rolek. Zapewnia to wysoką dokładność połączenia na wszystkich etapach.

Szew spiralny jest uważany za bardziej niezawodny i zapewnia rurze zwiększoną wytrzymałość na rozciąganie. Wady obejmują zwiększoną długość szwu, co wymaga dodatkowych kosztów materiałów spawalniczych i więcej czasu na łączenie.

Produkcja wyrobów bez szwu odkształcanych na gorąco

Monolityczny półfabrykat cylindryczny służy jako półfabrykat do tworzenia bezszwowej (ciągnionej) rury stalowej metodą odkształcania na gorąco.

Jest podgrzewany w wysokich temperaturach w piecu przemysłowym i przepuszczany przez prasę przebijającą. Jednostka zamienia produkt w rękaw (pusty cylinder), a późniejsza obróbka kilkoma walcami nadaje elementowi wymaganą grubość ścianki i odpowiednią średnicę.

Na ostatnim etapie gorąca rura stalowa jest schładzana, cięta według zadanych parametrów i przekazywana do magazynu wyrobów gotowych.

Cechy produkcji rur odkształcanych na zimno

Początkowy etap procesu wytwarzania rur stalowych bez szwu metodą odkształcania na zimno jest identyczny jak w wersji „na gorąco”. Jednakże po przejściu przez młynek do przebijania tuleja jest natychmiast schładzana, a wszystkie pozostałe operacje przeprowadzane są w zimnym otoczeniu.

Po całkowitym uformowaniu rurę należy ją wyżarzić, najpierw podgrzać do temperatury rekrystalizacji stali, a następnie ponownie ochłodzić. Po takich środkach wzrasta lepkość konstrukcji, a naprężenia wewnętrzne, które nieuchronnie powstają podczas odkształcania na zimno, opuszczają sam metal.

Obecnie na rynku dostępne są rury bez szwu walcowane na zimno o grubościach ścianek od 0,3 do 24 mm i średnicy od 5 do 250 mm. Do ich zalet należy wysoka szczelność i odporność na wysokie ciśnienie.

Rodzaje przekroju i powłoki

W zależności od rodzaju przekroju elementy rur stalowych dzielą się na okrągłe i profilowane. Okrągłe są typem uniwersalnym i mają najszerszą gradację średnicy otworu i grubości ścianki. Produkowane są wyłącznie w warunkach przemysłowych ze stopów stali i różnych dodatków poprawiających właściwości fizyczne materiału.

Zakres zastosowań obejmuje prawie wszystkie obszary przemysłowe i domowe. Okrągłe rury stalowe o różnych średnicach służą do transportu ropy i gazu, do wyposażenia niezawodnej izolacji systemów komunikacyjnych o dowolnej złożoności i wielkości, do tworzenia lekkich budynków oraz różnych elementów wystroju zewnętrznego i wewnętrznego.

Rury profilowe to postępowy rodzaj metalu konstrukcyjnego o przekroju owalnym, kwadratowym lub prostokątnym.Wykonuje się go ze stali niskostopowej i węglowej, rzadziej ze stali nierdzewnej, poprzez odkształcenie na zimno lub na gorąco kęsa spawanego elektrycznie o przekroju okrągłym, spawanego wzdłużnie.

Formowanie odbywa się poprzez przepuszczenie części przez rolki, które zapewniają wymagany przekrój.

Gotowe rury stalowe są sprawdzane pod kątem integralności spoiny i poddawane dodatkowej obróbce cieplnej w celu złagodzenia wewnętrznych naprężeń mechanicznych. Następnie są wycinane zgodnie z wymaganymi wymiarami. Aby poprawić właściwości fizyczne rur stalowych, nakłada się na nie powłokę ochronną.

Do najpopularniejszych typów należą:

- cynk (zimny lub gorący);

- polietylen wielowarstwowy lub wytłaczany;

- epoksybitum;

- cementowo-piaskowy.

Cynk chroni rury przed korozją, polietylen tworzy na powierzchni gęstą, nieprzepuszczalną warstwę i zapobiega zniszczeniu konstrukcji metalowej, bitum-epoksyd ogranicza wpływ prądów błądzących, a cementowo-piasek chroni wewnętrzną powierzchnię przed zanieczyszczeniem biologicznym.

Normy i rozmiary rur stalowych

Istnieją specjalne standardy i GOST dla rur stalowych walcowanych. Parametry te opisują sposób wykonania wyrobu, jego podstawowe wymiary, przekrój i grubość ścianki. Na podstawie tych informacji określany jest obszar zastosowania konkretnej części.

Parametry połączeń spawanych ze szwem prostym

Produkcja rur spawanych elektrycznie z prostym szwem jest regulowana przez GOST 10704-91. Według jego informacji średnica zewnętrzna produktu wynosi 10–1420 milimetrów, a grubość ścianki waha się od 1 do 32 milimetrów.

Zbrojenie o średnicy nieprzekraczającej 426 milimetrów ma długości mierzone i niezmierzone. W szczególnych przypadkach wykonane są rury z mocniejszym, wzmocnionym szwem, ale dla nich istnieje osobny specjalny standard - GOST 10706.

Rury tego typu są najczęściej używane do układania systemów komunikacji technologicznej o umiarkowanym ciśnieniu i tworzenia praktycznych, wygodnych i lekkich konstrukcji metalowych o różnym przeznaczeniu.

Przepisy dotyczące rur spawanych elektrycznie spiralnie

Produkcja rur spawanych elektrycznie ze szwem spiralnym odbywa się zgodnie z GOST 8696-74. Zewnętrzna średnica takich produktów wynosi 159–2520 milimetrów, grubość ścianki wynosi od 3,5 do 25 milimetrów, a długość 10–12 metrów.

Rury wykonane w ten sposób są trwalsze i wytrzymują wysokie ciśnienie. Norma pozwala na ich wykorzystanie zarówno do celów domowych, jak i przemysłowych, do tworzenia niezawodnych, szczelnych i stabilnych operacyjnie systemów komunikacyjnych.

Wymagania dotyczące bezszwowych wyrobów formowanych na gorąco

Normy dotyczące rur bez szwu odkształcanych na gorąco opisano w GOST 8732-78. Grubość ich ścian wynosi 2,5-75 milimetrów, a średnica waha się od 20 do 550 milimetrów. Długość, zarówno mierzona, jak i niezmierzona, wynosi od 4 do 12,5 metra.

Rury tego typu służą do transportu substancji silnie toksycznych do produkcji chemicznej. Brak szwu gwarantuje brak wycieków i przedostawanie się szkodliwych substancji do ziemi lub atmosfery.

Zdolność do łatwego wytrzymywania stałego wysokiego ciśnienia sprawia, że rury bez szwu są odpowiednie dla przemysłu rafinacji ropy naftowej i gazu.

Normy dla rur bez szwu obrabianych na zimno

Rury stalowe walcowane na zimno produkowane są zgodnie z GOST 8734-75. Zewnętrzna średnica zbrojenia waha się od 5 do 250 milimetrów, a grubość ścianki wynosi 0,3-24 milimetrów. Wyroby produkowane są w długościach niezmierzonych od 1,5 do 11,5 metrów oraz w długościach mierzonych od 4,5 do 9 metrów.

Rury stalowe bez szwu powstałe w wyniku odkształcenia na zimno charakteryzują się dużą wytrzymałością, stabilnością działania i niezawodnością przez cały okres użytkowania.

Cechy i właściwości produktów wodnych i gazowych

Rury gazowe i wodne produkowane są zgodnie z przepisami GOST 3262-75. Ten rodzaj walcówki objęty jest odrębną normą jedynie ze względu na węższy zakres zastosowania.

Zewnętrzna średnica produktu wynosi 10,2-165 milimetrów, a grubość ścianki wynosi 1,8-5,5 milimetra. Zakres rozmiarów dla długości niezmierzonych i zmierzonych jest taki sam - od 4 do 12 metrów.

Norma przewiduje produkcję nie tylko konwencjonalnych, ale także ocynkowanych rur wodociągowych i gazowych.

Montaż rurociągów stalowych: podstawowe metody

Proces montażu niezawodnego, trwałego i dobrze działającego systemu komunikacyjnego z rur stalowych wymaga znacznego nakładu pracy, dużej ilości czasu i dostępności określonych profesjonalnych narzędzi.

Materiał jest podzielony na kawałki o wymaganej długości za pomocą obcinaków do rur. Połączenie zwykle wykonuje się na trzy sposoby: spawanie, gwintowanie i kołnierzowanie.

Połączenie spawane

Montaż rur, a następnie połączenie wszystkich części za pomocą spawania gazowego lub innego, jest uważany za najprostszą, najbardziej praktyczną i niedrogą metodę instalacji.

Tak wyposażony system charakteryzuje się dużą szczelnością, wytrzymuje znaczne obciążenia eksploatacyjne i wibracyjne, nie wymaga poważnych zabiegów konserwacyjnych, a w przypadku wystąpienia problemu można go łatwo naprawić.

Jeżeli układanie komunikacji odbywa się w trudnych warunkach lub trudno dostępnych miejscach, a prace spawalnicze są fizycznie niemożliwe, stosuje się gwintowaną (montażową) lub kołnierzową metodę łączenia niezbędnych części.

Pasowanie gwintu

Dzięki tej opcji rury są nakręcane na gwint za pomocą armatury różnych typów i spotkania. Pozwala to w przyszłości na przeprowadzanie lokalnych prac naprawczych i eliminowanie awarii w określonej lokalizacji, bez konieczności demontażu całego systemu komunikacyjnego.

Główna zaleta metody gwintowanej instalacja systemu grzewczego lub zaopatrzenie w wodę to prostota i dostępność. Aby stworzyć pożądaną konstrukcję z rur i kształtek stalowych, nie jest wymagany żaden specjalistyczny sprzęt, profesjonalna wiedza ani duże doświadczenie w przeprowadzaniu prac remontowych.

Wszystkie prace są intuicyjne i łatwe do wykonania nawet przez osoby nie posiadające odpowiednich kwalifikacji. Gwint na rurze stalowej Możesz go wyciąć sam. Nasz polecany artykuł wprowadzi Cię w tę technologię.

Budowa układu z wykorzystaniem kołnierzy

Innym sposobem łączenia rur stalowych we wspólny kompleks komunikacyjny jest zastosowanie kołnierzy o różnych kształtach i konfiguracjach (krzyżaki, kątowniki, złączki itp.).Części te są przyspawane do krawędzi rur, w otwory wkładane są śruby odpowiedniego kalibru i nakręcane są na nie nakrętki, co zapewnia precyzyjne mocowanie.

Pomiędzy nakrętką a śrubą należy umieścić środek uszczelniający. W układzie odpowiedzialnym za dostarczanie ciepłej i zimnej wody (maksymalna temperatura do 100 stopni) stosuje się uszczelki wykonane z grubej (ok. 3 mm) tektury.

Najpierw część zwilża się wodą i suszy. Następnie namoczyć w rozgrzanym oleju suszącym przez 25-30 minut. Po tym zabiegu uszczelka uzyskuje pożądaną strukturę i służy przez długi czas nawet w warunkach intensywnego użytkowania.

Do obsługi komunikacji płyn chłodzący W podwyższonych temperaturach (do 450 stopni) i ciśnieniu podstawowym do 5 MPa stosuje się materiał uszczelniający paronitowy. W przypadku systemów transportu pary o ciśnieniu do 0,15 MPa do uszczelniania stosuje się gruby (około 3-6 mm) karton azbestowy o zwartej strukturze i dobrej elastyczności.

Aby zapewnić dłuższą trwałość uszczelki azbestowej, jest ona wstępnie pokryta związkiem grafitowym wykonanym z naturalnego oleju schnącego.

Aby zapewnić prawidłowe połączenie kołnierzowe, łby wszystkich śrub roboczych umieszcza się z jednej strony, upewniając się, że końce śrub wystają z nakrętek nie więcej niż o połowę średnicy śruby.

Dokręcanie śrub i nakrętek odbywa się za pomocą najzwyklejszego klucza lub klucza nastawnego. Zdemontuj konstrukcję za pomocą tych samych narzędzi, odkręcając po kolei nakrętki i śruby. Jeżeli którakolwiek część jest pokryta rdzą i nie da się jej usunąć, należy ją wybić młotkiem.

Uszczelkę, która uległa zniszczeniu podczas pracy, wycina się za pomocą dłuta i na jej miejsce umieszcza nową część. Podczas prac demontażowych zachowują się bardzo ostrożnie i ostrożnie, aby część pozostawiona bez elementów złącznych nie spadła na pracownika i nie wyrządziła mu krzywdy.

Wnioski i przydatne wideo na ten temat

Podstawowe instrukcje pracy z rurami stalowymi dla początkujących. Przydatne wskazówki i triki instalacyjne.

Film szczegółowo pokazuje, jak prawidłowo spawać rury stalowe w różnych pozycjach. Profesjonalni spawacze dzielą się swoimi sekretami i zasadami działania.

Różne metody łączenia rur stalowych: ciekawe niuanse i zalecenia dla rzemieślników domowych.

Znając dokładnie asortyment rur stalowych oferowanych na rynku, z łatwością można wybrać opcje produktowe, które idealnie nadadzą się do stworzenia niezbędnego systemu komunikacji.

Chcesz porozmawiać o tym jak wybrałeś rury ze stopów stali do budowy instalacji komunikacyjnych we własnym domu/mieszkaniu? Czy posiadasz informacje, które będą przydatne dla osób odwiedzających witrynę? Prosimy o wpisywanie komentarzy w bloku poniżej, zadawanie pytań, zamieszczanie zdjęć na temat artykułu.

W życiu codziennym rury stalowe stopniowo ustępują miejsca rurom z tworzyw sztucznych, z którymi praca jest znacznie wygodniejsza. Ale stal ma również swoje zalety - długą żywotność, wytrzymałość, ognioodporność, odporność na korozję.

Odporność na korozję, poważnie? Może pomyliłeś go z PCV?