Jaki jest najlepszy sposób na wykonanie podłogi w garażu - 10 prostych i niedrogich metod malowania

Garaż to pomieszczenie techniczne do parkowania samochodu i wykonywania prac naprawczych o dowolnej złożoności.Dlatego główny ładunek w nim trafia na wykładzinę podłogową. Podłoga w garażu musi utrzymać ciężar samochodu i być odporna na działanie środków chemicznych. Istnieje 10 najprostszych opcji podłóg, które różnią się właściwościami technicznymi, materiałami i metodami montażu.

Treść artykułu:

Jaka powinna być podłoga w garażu?

Zaleca się, aby podłogi garażowe spełniały następujące wymagania:

- Wysoka wytrzymałość. Samochód ma przyzwoitą masę, którą trzeba utrzymać przez długi czas. Nie należy lekceważyć upadłych narzędzi, części zamiennych ani sprzętu do naprawy.

- Niska ścieralność powłoki. Chociaż opony gumowe zmniejszają obciążenia dynamiczne podłóg, obracając się, są w stanie w krótkim czasie usunąć niewielką warstwę powierzchni podłogi, co doprowadzi do zmniejszenia wytrzymałości całej konstrukcji.

- Benzyna, oleje techniczne i chemia gospodarcza to substancje agresywne, które mogą zniszczyć najtrwalszy materiał. Dotyczy to również podłóg garażowych. Dlatego wykładzina podłogowa musi być odporna na tego typu substancje.

- Łatwy w pielęgnacji. W końcu podłoga zbudowana w garażu jest w zasadzie przedłużeniem ulicy. Kurz, brud, gruz uliczny należy łatwo usunąć.

- Niezależnie od tego, jakiego rodzaju garaż się buduje – ocieplony czy nie – jego podłogi muszą spełniać wymagane parametry mrozoodporności. W granicach F100-150.

- Żywotność podłogi musi być duża. Na przykład, jeśli w garażu znajduje się betonowa podłoga, niezawodność konstrukcji powinna zapewnić czas jej działania. Jeśli nie zostanie to osiągnięte, istnieje duże prawdopodobieństwo, że wkrótce zacznie się zapadać.

Biorąc to wszystko pod uwagę, musisz wybrać odpowiednie materiały budowlane na podłogę garażu. Dodatkowo brane są pod uwagę inne czynniki: poziom wód gruntowych na działce, to, czy garaż wpada w teren zalewowy wiosną i jesienią oraz stopień zamarzania gleby.

Idealna opcja, jeśli podłogi są układane podczas budowy garażu.

Proste i niedrogie opcje podłóg garażowych

Zgodnie z technologią budowy wszystkie proponowane poniżej konstrukcje podłóg są proste. Ale niektórych z nich nie można nazwać budżetem. W końcu pokrycie garażu jest zbudowane z różnych materiałów, często z kombinacji kilku. Dlatego taka podłoga w żadnym wypadku nie będzie tania.

Brudna podłoga

Tę opcję można nazwać tanią i wesołą. Chociaż lepiej nie używać takiej podłogi w garażu.

Podłoga garażu wykonana z ziemi wykonywana jest w technologii:

- Całkowicie żyzna warstwa gleby jest usuwana, niezależnie od jej głębokości (w celu „oczyszczenia” gleby bez korzeni. Jej wielkość może być różna - od 10 do 60 cm.

- Dno wykopu jest wyrównane i zagęszczone.

- Wlewa się do niego warstwy gleby - przyniesione lub pobrane z dziury w pobliżu garażu, ale bez korzeni i innej materii organicznej.

- Grubość każdej zasypki wynosi 5 cm, jest ona wypoziomowana i zagęszczona.

- Warstwy wylewa się, aż podłoga będzie nieco wyższa niż ulica.

Dwa zalecenia dotyczące montażu podłóg garażowych:

- Wykonaj lekki spadek w stronę bramy.

- Możesz wysypać pokruszony kamień na wierzch warstwy gleby i dobrze go zagęścić. Zwiększa to wytrzymałość powierzchni podłogi.

Zasypywanie żwirem

Powłoka żwirowa lub tłuczona w garażu to kolejna tania opcja, zarówno pod względem inwestycji pieniężnych, jak i technologii budowy. Tutaj, podobnie jak w poprzednim przypadku, konieczne jest usunięcie warstwy żyznej. Następnie do powstałego dołu wlewa się żwir. Jest wypoziomowany i zagęszczony.

Zalecenia:

- Używaj żwiru o małej lub średniej frakcji - 5-20 lub 20-40 mm.

- Stosowany jest żwir z trwałych skał: granitu, kamyków itp.

Koszt żwiru

Średnie ceny w Moskwie i obwodzie moskiewskim na dzień 20 sierpnia 2021 r. za kruszony żwir GOST 8267-93 pokazano w tabeli.

| Frakcja | Cena za metr sześcienny |

| 0-5 (rezygnacja) | od 1250 rubli |

| 3-10 | od 2050 rubli |

| 5-10 | od 3000 rubli |

| 5-20 | od 1540 rubli |

| 20-40 | od 1600 rubli |

| 40-70 | od 1590 rubli |

| 40-80 | od 1700 rubli |

Okruchy asfaltu

Zasadniczo jest to kruszony asfalt, który usuwa się z nawierzchni drogi podczas jej naprawy. Po kruszeniu otrzymuje się żwir różnych frakcji, w przeciwnym razie okruchy.

Technologia układania podłóg asfaltowych ma wiele cech. Sekwencjonowanie:

- Warstwa żyzna jest usuwana.

- Wylewa się żwirową lub pokruszoną kamienną poduszkę. Można zastosować walkę na cegły. Na podstawę pod asfaltem można wylać jastrych betonowy.

- Materiał układa się warstwami o grubości 10 cm, z których każdą zagęszcza się walcem. Następny układa się na poprzednim zaraz po zasypaniu.

Zalecenia:

- Minimalna temperatura formowania posadzki z wiórów asfaltowych wynosi +10 ℃.

- Powierzchnię świeżo ułożonej nawierzchni asfaltowej należy posypać drobnym piaskiem, który po wyschnięciu podłogi usuwa się z garażu.

Cena za okruszek

Cena za 1 metr kwadratowy zaczyna się od 700 rubli.

Betonowa podłoga

Idealny do podłóg, które będą narażone na duże obciążenia. Dlatego posadzki betonowe są powszechne w garażach.

Jak wykonać izolację, przeczytaj artykuł „Izolacja podłogi w garażu: rodzaje izolacji podłogi + instrukcja krok po kroku».

Technologia krok po kroku, jak wykonać betonową podłogę w garażu własnymi rękami:

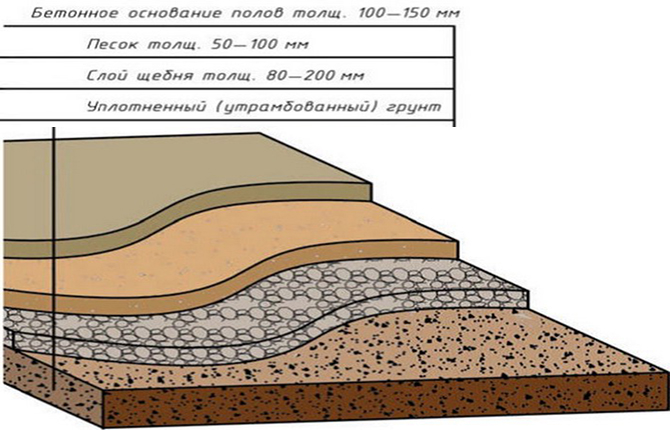

- Warstwa żyzna jest usuwana wraz z glebą. Głębokość wykopu wynosi 50 cm.

- Układanie geotekstyliów (niedrogi, dostępny materiał).

- Tworzy się poduszka. Może to być gruby piasek, kruszony kamień, łamana cegła lub beton.

- Ramę wzmacniającą układa się w postaci siatki ze zbrojenia stalowego o średnicy 10-12 mm. Wymiary komórek wynoszą 20x20 cm Ramy nie należy układać na poduszce, ale podnosić tak, aby znalazła się w korpusie warstwy betonowej. Aby to zrobić, użyj podpór: cegieł, kamienia, profili metalowych lub specjalnych okładzin.

- Wylewa się zaprawę betonową klasy M300 lub M400.

Zalecenia:

- Zgodnie z regulaminem (SP) nr 29.13330.2011 pt. „Podłogi” w tabeli nr 2, istnieje podział podłoży betonowych ze względu na stopień intensywności oddziaływania mechanicznego. Grubość wylanego betonu zależy od tego wskaźnika. W przypadku znacznej intensywności przyjmuje się grubość 30 cm, w przypadku umiarkowanej intensywności 25 cm, w przypadku słabej intensywności 20 cm.

- Poziom wylania betonu określa próg garażu. Niżej nie da się tego zrobić, gdyż do wnętrza budynku przedostanie się woda z topniejącego śniegu lub deszczu. Robienie więcej oznacza nadmierne zużycie materiałów budowlanych.

- Wzmocniona rama jest wykonana w taki sposób, że końce zbrojenia nie sięgają ścian fundamentowych na odległość 5 cm.

- Jeżeli poziom wód gruntowych na budowie jest wysoki, pod warstwą betonu należy ułożyć folię hydroizolacyjną.Układa się go tak, aby jego krawędzie zakrywały ściany fundamentowe do wysokości 20 cm, co jest wskazane w wyżej wymienionym zbiorze zasad „Podłogi”.

Koszt cementu

Średnia cena za worek 50 kg cementu marki w Moskwie i obwodzie moskiewskim na dzień 020.02021:

- M300 – od 200 rubli;

- M400 – od 280 rubli;

- M500 – od 350 rubli.

Opcje podłóg garażowych

Na gotową podstawę można nałożyć dodatkową powłokę, która zwiększy wytrzymałość konstrukcji, jej właściwości użytkowe i poprawi jej wygląd.

Cielsko

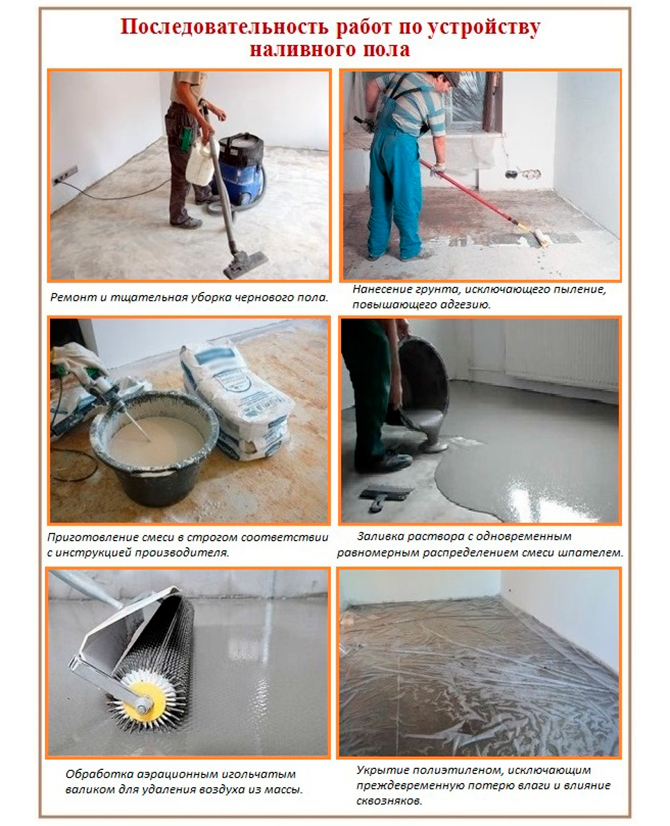

Swoją nazwę zawdzięcza temu, że z suchej mieszanki wytwarza się płynny roztwór i wylewa się go na podłogę. Rozprzestrzenia się, wypełniając ubytki w podłożu i samoistnie wyrównuje się poziomo.

Producenci oferują dziś dwa rodzaje podłóg samopoziomujących:

- Na bazie spoiwa: cementu lub gipsu. Do mieszaniny dodaje się składniki polimerowe, wypełniacz (zwykle piasek) i dodatki poprawiające właściwości materiału.

- Polimer: epoksydowy lub poliuretanowy.

W prywatnych małych garażach częściej stosowana jest pierwsza opcja. Jest tańszy od drugiego i nie wymaga specjalnej wiedzy na temat nalewania. Chociaż musisz znać kilka niuansów:

- Zanim wylejesz podłogę w garażu, musisz dobrze przygotować podłoże. Zwykle jest to warstwa zaprawy betonowej gatunku M200 o grubości 15-20 cm - jak wskazano w SP 29.13330.2011 w akapicie nr „8”. Jastrych wylewa się zgodnie z zasadą formowania posadzki betonowej. To znaczy z wypełnieniem poduszki i zainstalowaniem hydroizolacji.

- Po wyschnięciu podłoża betonowego jego powierzchnię szlifuje się w celu wyeliminowania dużych ubytków obniżających jakość warstwy samopoziomującej.

- Przygotuj roztwór i wlej go do jastrychu. Zazwyczaj grubość samopoziomującej posadzki cementowej wynosi od 1 mm do 10 cm.

Zalety podłóg samopoziomujących:

- maksymalnie gładka powierzchnia przy stosowaniu mieszanek samopoziomujących;

- wysoka wytrzymałość i odporność na zużycie;

- proces formowania podłogi samopoziomującej jest prosty;

- dobra wodoodporność, w wersji polimerowej wynosi 100%;

- powierzchnia nie jest zakurzona.

Jest tylko jedna wada - nie najniższa cena.

Koszt podłogi samopoziomującej

Ceny popularnych opcji suchych mieszanek do podłóg samopoziomujących w Moskwie i regionie moskiewskim na dzień 20.08.2021 pokazano w tabeli.

| Wylewka samopoziomująca Osnovit Skorline FK45 R, szybkoutwardzalna, 20 kg | od 350 rubli |

| Szybkoutwardzalna posadzka samopoziomująca „Starateli” (5-100mm), 25kg | od 340 rubli |

| Podłoga samopoziomująca Weber. Vetonit 3000 (1-5mm), 20kg | od 780 rubli |

| Podłoga samopoziomująca Bergauf Easy Boden, 25 kg | od 360 rubli |

| Szybkoutwardzalna posadzka samopoziomująca Bergauf Boden Turbo, 20 kg | od 320 rubli |

| Podłoga samopoziomująca o dużej wytrzymałości „Starateli” 25 kg | od 280 rubli |

| Uniwersalna szybkoutwardzalna wylewka samopoziomująca Yunis-Horizon gr. 2-100 mm, 20 kg | od 320 rubli |

Płyty chodnikowe

Posadzki garażowe wykonane z płyt chodnikowych są dziś coraz bardziej powszechne. Powodem jest alternatywa dla podłoży betonowych, której wierzchnia warstwa mniej się zużywa, a co za tym idzie, nie generuje pyłu. Plus walory dekoracyjne powłoki.

Jeśli technologia układania płyt chodnikowych w garażu zostanie przeprowadzona prawidłowo, wówczas takie podłogi praktycznie nie mają wad. Podłoga jest uformowana w następujący sposób:

- Gleba jest usuwana.

- Ułożone są geotekstylia. Następnie następuje zasypka piaskiem, którą wyrównuje się i zagęszcza.

- Można wylać jastrych betonowy M150 o grubości 10 cm, ale nie jest to konieczne.

- Układanie płyt chodnikowych odbywa się przy użyciu standardowej technologii.

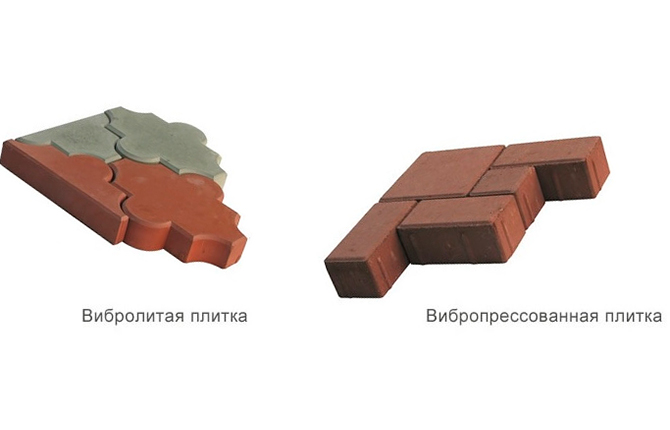

Płyty chodnikowe produkowane są w dwóch technologiach:

- odlewanie wibracyjne;

- prasowanie wibracyjne.

W garażach lepiej skorzystać z drugiej opcji.Jest mocniejszy, ma wysoką odporność na zużycie i ma zwiększoną odporność na wilgoć ze względu na niską porowatość materiału.

Cena płyt chodnikowych

Średnia cena płyt chodnikowych wibroodlewanych w Moskwie i obwodzie moskiewskim na dzień 20.08.2021 zaczyna się od 350 rubli za metr kwadratowy, a płyt chodnikowych wibroprasowanych od 400 rubli za metr kwadratowy.

Płytki porcelanowe

Materiał ten jest alternatywą dla ceramiki. Posiada wyższe parametry techniczne i użytkowe, które osiąga się poprzez zastosowanie technologii prasowania pod wysokim ciśnieniem. Na przykład gres porcelanowy o grubości 3 mm wytrzymuje obciążenie 200 kg/cm².

Plusy:

- stuprocentowa odporność na wilgoć;

- niskie ścieranie;

- materiał niepalny;

- 100% higieniczny;

- dielektryk;

- łatwość czyszczenia i konserwacji.

Wady:

- złożoność instalacji;

- nie wytrzymuje obciążeń udarowych od upadłego narzędzia lub innego ciężkiego przedmiotu;

- Jeśli opony samochodowe są wyposażone w kolce, atrakcyjność podłogi szybko zniknie.

Płytki porcelanowe dzieli się na pięć klas w zależności od ścieralności. Do podłogi w garażu potrzebna jest klasa „V”. Lepiej jest wykonać podłogę z tej okładziny, która należy do kategorii materiałów o wysokim stopniu antypoślizgowości.

Płytki porcelanowe układa się wyłącznie na mocnym i solidnym podłożu. Dlatego pod nim wylewa się posadzki betonowe, stosując technologię opisaną powyżej. Sam proces montażu nie różni się niczym od układania płytek ceramicznych. Jako zaprawę murarską stosuje się specjalne kompozycje klejowe.

Układanie płytek porcelanowych można rozpocząć po całkowitym osiadaniu betonowej podłogi.

Koszt płytek

Koszt płytek z gresu porcelanowego zależy od producenta, powierzchni i grubości materiału.Jedną z najtańszych opcji do prac zewnętrznych i wewnętrznych jest niepolerowany gres porcelanowy Estima Standard 30x30 cm 1,53 m². Jego cena zaczyna się od 380 rubli.

Gumowa okładka

Gumowe płytki podłogowe o wymiarach 50x50 i 100x100 cm i grubości 5-10 cm pojawiły się na rynku stosunkowo dawno temu. Był rzadko używany w garażach. Powodem jest wysokie zagrożenie pożarowe materiału. Chociaż w innych cechach jest lepszy niż wiele opisanych powyżej wykładzin podłogowych:.

Plusy:

- niska cena;

- prosta instalacja;

- dobrze wytrzymuje obciążenia statyczne i dynamiczne;

- niskie ścieranie;

- stuprocentowa odporność na wilgoć;

- obojętność na wiele substancji chemicznych;

- ma minimalną rozszerzalność cieplną;

- wytrzymuje wibracje;

- podłoga nie odkształca się podczas pracy.

Producenci oferują płytki gumowe, które oprócz kauczuku syntetycznego i kleju poliuretanowego zawierają środki zmniejszające palność, zwiększające bezpieczeństwo ogniowe wykładziny podłogowej.

Płytki gumowe układane są na solidnym podłożu. Może to być betonowa podłoga lub gruby jastrych. Montaż odbywa się metodą bezklejową lub klejową. Ten drugi jest bardziej niezawodny. Elementy osłonowe łączone są ze sobą za pomocą połączenia ryglującego, co zapewnia niemal monolityczną konstrukcję. To z jednej strony zwiększa wytrzymałość podłogi, z drugiej strony złożoność montażu.

Na rynku dostępne są inne opcje powłok gumowych. Są to rolki gumy, podobne do mat. Po prostu rozprowadza się je na podłożu podłogowym i mocuje do niego za pomocą kleju.

Cena materiału gumowego

Cena płytek gumowych do prac zewnętrznych i wewnętrznych zaczyna się od 950 rubli za metr kwadratowy (Moskwa i region moskiewski, stan na 20.08.2021). Koszt walcowanej powłoki gumowej zaczyna się od 800 rubli.

Podłoga drewniana

Jest to jedna z droższych opcji, w której oprócz ceny można zauważyć inne zalety:

- wykonanie drewnianych podłóg w garażu własnymi rękami nie stanowi problemu;

- 100% przyjazny dla środowiska;

- drewno ma dobre właściwości termoizolacyjne;

- wysoka łatwość konserwacji.

Wady:

- krótka żywotność, choć jeśli podłogi drewniane będą odpowiednio i szybko konserwowane i naprawiane, przetrwają dziesięciolecia;

- wysokie zagrożenie pożarowe;

- Z czasem deski wyschną i odkształcą się;

- Drewno dobrze wchłania produkty naftowe i oleje techniczne, dlatego na podłodze zawsze pozostają plamy wydzielające nieprzyjemny zapach.

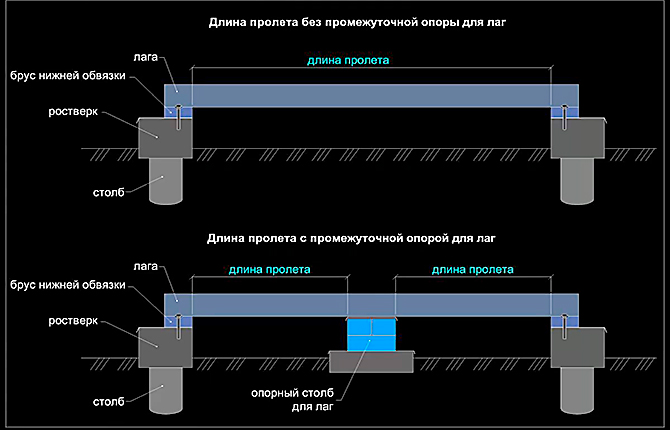

Wykonanie własnej podłogi garażowej z desek nie jest trudne. Istnieje kilka opcji. Jednym z nich są opóźnienia. Te ostatnie montuje się krawędziami na fundamencie budynku i na pośrednich filarach wsporczych rozmieszczonych równomiernie wzdłuż bali. Podporami mogą być cegły, bloki, monolityczne, profile metalowe lub drewno.

Oto kolejność pracy:

- Są one umieszczone w tej samej płaszczyźnie poziomej.

- Na wierzchu układane są deski krawędziowe o grubości 50 mm.

- Mocowanie odbywa się za pomocą wkrętów samogwintujących.

- Powierzchnię podłogi z desek traktuje się środkami zmniejszającymi palność i antyseptykami, a następnie maluje.

Druga opcja jest bez opóźnień. Jeżeli podstawą podłogi jest beton, którego powierzchnia praktycznie nie ma wad, wówczas deski można układać bezpośrednio na nim. W tym przypadku jako łączniki stosuje się metalowe kołki:

- Dla nich otwory przelotowe są wykonywane w deskach co pół metra.

- Deskę układa się w miejscu przyszłej instalacji.

- Przez otwory na betonowej podłodze wykonuje się ślady, w których wierci się otwory na kołki.

- Te ostatnie wkłada się w otwory w betonowej podłodze i odkręca nakrętki i podkładki.

- Na nie nakłada się deskę tak, aby element gwintowany wpasował się w otwór w desce.

- Umieść podkładkę na górze i dokręć nakrętkę, aż się zatrzyma.

I w ten sposób wszystkie deski mocuje się do betonowej podłogi.

Jak myślicie, czy drewno nadaje się na podłogę w garażu, w którym będzie stał samochód? A może jest to całkowicie niepraktyczne?

Cena desek podłogowych

Średnie ceny desek podłogowych w Moskwie i regionie moskiewskim na dzień 20.08.2021 pokazano w tabeli.

| Wymiary | Cena |

| 20x120x6000 | od 460 rubli |

| 20x140x6000 | od 540 rubli |

| 20x90x6000 | od 350 rubli |

| 28x120x6000 | od 600 rubli |

| 28x140x6000 | od 700 rubli |

| 28x90x6000 | od 460 rubli |

| 36x120x6000 | od 680 rubli |

| 36x140x6000 | od 800 rubli |

| 36x90x6000 | od 500 rubli |

| 45x140x6000 | od 1000 rubli |

Płytki kwasoodporne

Jedna z odmian płytek ceramicznych, która jest wykonana z glin ogniotrwałych z dodatkiem specjalnych materiałów i substancji. Jednym z nich jest mąka kamienna. Technologia produkcji jest podobna do produkcji gresu porcelanowego - formowanie pod ciśnieniem, plus wypalanie w temperaturze +1300℃.

Zalety:

- wysoka wytrzymałość i twardość;

- obojętność na agresywne media: zasady i kwasy;

- bezpieczeństwo przeciwpożarowe – 100%;

- duże zasoby operacyjne.

Obecnie producenci oferują materiał o grubości 25, 30 i 35 mm. Każdy nadaje się do własnego garażu.

Proces układania płytek nie różni się od montażu zwykłych płytek ceramicznych czy porcelanowych. Dlatego początkującemu trudno będzie ułożyć płytki na podłodze w garażu własnymi rękami.

Koszt płytek

Koszt 1 metra kwadratowego płytek kwasoodpornych w Moskwie i obwodzie moskiewskim (stan na 20 sierpnia 2021 r.) zaczyna się od 620 rubli.

Nowoczesne opcje podłóg garażowych

Nie można powiedzieć, że niektóre z zaproponowanych poniżej opcji można sklasyfikować jako „wcześniej nieużywane, czyli „nowoczesne”. Na przykład podłogi metalowe. Często budowano je w garażach, ale tylko w dużych hangarach przedsiębiorstw produkcyjnych. Nawet dziś rzadko można je spotkać w budynkach prywatnych.

Powoduje:

- złożoność i pracochłonność budowy podstawy do blach żelaznych;

- dość wysoka cena użytych materiałów.

Istnieje wiele zalet, które ostatnio zaczęły przyciągać właścicieli prywatnych garaży:

- najwyższa wytrzymałość;

- odporność na zużycie – 100%;

- podłogi nie wytwarzają kurzu;

- proste czyszczenie;

- żywotność jest praktycznie nieograniczona;

- wykładzina podłogowa nie pęka ani nie odkształca się;

- Pod pokryciem z blachy można zorganizować przestrzeń podziemną.

Aby utworzyć podłogi metalowe, pod arkuszami montuje się ramę. Aby to zrobić, zwykle używają dużych profili metalowych: kanału, dwuteownika lub kątownika. Montuje się je na wspornikach na wymaganej wysokości i ustawia w płaszczyźnie poziomej. Tutaj ważne jest ułożenie ramy tak, aby arkusz leżał na trzech elementach jednocześnie: dwóch na krawędziach, jednym lub dwóch pośrodku.

Zamiast metalowej ramy można zastosować monolityczne konstrukcje betonowe wylewane w formie fundamentu listwowego.

W przypadku garaży, w których będzie przechowywany samochód osobowy, grubość użytego materiału musi wynosić co najmniej 8 mm. Zastosowano blachę falistą, która zapewnia wysoki współczynnik antypoślizgowości.

W każdym przypadku konieczne jest przeprowadzenie obliczeń w oparciu o masę samochodu, grubość użytej blachy i rozpiętość elementów układu ramowego.

Płytki polimerowe

Materiał ten można nazwać nowoczesnym. Ma czterowarstwową konstrukcję:

- dolna, zwana także podstawą, to płyta wykonana z polichlorku winylu;

- siatka z włókna szklanego zapewniająca ochronę przed rozszerzalnością cieplną;

- powłoka dekoracyjna;

- powłoka ochronna, która chroni materiał przed naprężeniami mechanicznymi.

Niektórzy producenci dodają kolejną warstwę - antypoślizgową.

Zalety płytek:

- wysoka odporność na zużycie i wytrzymałość;

- obojętność na agresywne środowiska;

- łatwość instalacji i naprawy;

- stuprocentowa odporność na wilgoć;

- atrakcyjny wygląd.

Płytki układa się na solidnym i równym podłożu, zwykle polerowanym betonie. Do mocowania stosowana jest specjalna kompozycja klejowa. W przypadku garażu grubość powłoki wynosi 5-8 mm.

Tabela porównawcza podłogi w garażu

| Materiał na podłogę | Charakterystyka | ||

| Wytrzymałość, kg/cm² | Absorpcja wody,% | Żywotność, lata | |

| Beton M350 | 327-380 | 4,7 | 50-100 |

| Płyty chodnikowe | 254 | 5-6 | 25 |

| Okruchy asfaltu | 56 | 10 | 10 |

| Płytki porcelanowe | 350-400 | 0,1 | 50 |

| Podłoga samopoziomująca | 200-300 | 5-7 | 20 |

| Guma | 250 | 0,3 | 15 |

| Deski | 300-500 | 5-8 | 15-20 |

| Płytki polimerowe | 170-180 | 0,15 | 20-25 |

| Płytki kwasoodporne | 420-500 | 5 | 30-50 |

Porównując proponowane materiały, nie wszystko jest jasne. Na przykład gres porcelanowy nie jest gorszy pod względem właściwości od betonu. I może to być najlepsza opcja. Zwiększa to jednak koszt konstrukcji podłogi, co zniechęca do tej opcji. Dlatego wiele osób wybiera beton. I nie tylko taka podłoga jest tradycyjna.

Jak myślisz, która opcja jest lepsza? A może zbudowałeś już garaż i zamontowałeś w nim podłogę? Podziel się swoimi osobistymi doświadczeniami w komentarzach. Zapisz przydatne informacje w zakładkach, aby ich nie stracić.

Zgadza się. Beton i tylko beton. Wykonaj cementowanie na górze, a taka podłoga przetrwa wiele lat. A jeśli go również pomalujesz, jego żywotność podwoi się.

A u mnie leżą płyty chodnikowe.Nie narzekać. To już 10 lat. Nie pęknięty. Kolor rzeczywiście wyblakł.

Przyjaciele, wypróbujcie płytki porcelanowe. Nie pozostają na nim nawet ślady cierni. I oczywiście piękno.