Kształtki do rur stalowych: rodzaje, klasyfikacja, oznakowanie i przykłady montażu

Rozmieszczenie mediów przy układaniu rurociągów stalowych o różnych konfiguracjach nie może być wykonane bez użycia części łączących.

Zanim zaczniesz obliczać system i go montować, musisz zrozumieć, jakie łączniki do rur stalowych oferuje współczesny rynek i jak instalowane są części, prawda?

Przygotowaliśmy szczegółowy przegląd złączek rurowych do wykonywania połączeń rozłącznych, przedstawiliśmy zalecenia dotyczące doboru elementów, a także opisaliśmy specyfikę ich zastosowania. Instrukcje krok po kroku dotyczące montażu złączki gwintowanej i tulejki pomogą w montażu rurociągu bez udziału specjalistów.

Treść artykułu:

Opcje części łączących

Zakończ połączenie główne rury stalowe przeprowadzane na dwa sposoby: zdejmowalny i trwały. Pierwszy polega na zastosowaniu okuć, drugi na częściach spawanych.

Materiałem do produkcji elementów łączących jest najczęściej stal nierdzewna lub metal żelazny. Z metali nieżelaznych: mosiądzu lub miedzi.

Elementy łączące mogą być po prostu stalowe lub pokryte chromowaną kompozycją. Produkty chromowane są bardziej preferowane, ponieważ mają wyższe właściwości antykorozyjne.

Chociaż eksperci nie zalecają stosowania złączek wykonanych z materiałów innych niż te stosowane do produkcji rur, jest to nadal dozwolone. Więc, okucia mosiężne świetne dla łączenie rur miedzianych. Miedź może służyć do bezpiecznego łączenia rur wykonanych z dowolnego rodzaju materiału. Niezawodność połączenia nie ucierpi na tym.

Najważniejsze jest, aby unikać łączenia elementów miedzianych z łukami wykonanymi z niestopowej stali ocynkowanej. W przypadku interakcji tych dwóch metali natychmiast uruchamiają się procesy korozji, które niekorzystnie wpływają na trwałość produktów.

Okucia prezentowane na rynku występują w kilku wersjach pod względem kształtu i przeznaczenia:

- Złącza – elementy instalowane na odcinkach prostych do łączenia rur o jednakowej średnicy.

- Koszulki – konstrukcje z trzema wylotami, które zmieniają kierunek rurociągu i tworzą odgałęzienie od głównej odnogi w jednym kierunku.

- Poprzeczki – konstrukcje z czterema wylotami dzielą przepływ na kilka „belek”, zapewniając odgałęzienie od głównej autostrady w kierunkach prostopadłych.

- Adaptery – przeznaczone do łączenia elementów o różnych średnicach.

- Armatura – stosowane w przypadku konieczności połączenia sztywnej rury z elastycznym wężem.

- Odgałęzienia – stosowane w przypadku konieczności szczelnego uszczelnienia końców rur.

Aby zmienić kierunek rurociągu w zakresie 45-90° zarówno w płaszczyźnie pionowej, jak i poziomej, montuje się kątowniki.

Zakres nominalnych rozmiarów otworów produkowanych przez producentów armatury jest dość szeroki i waha się od 8 do 125 mm.

Specyficzne zastosowanie złączek rurowych:

- produkty D 16-63 mm stosowany, gdy ciśnienie nie osiąga 16 atmosfer;

- okucia D 75-125 mm stosowany do rurociągów, w których ciśnienie wynosi 10 atmosfer.

Wszystkie wymiary wyrobów z rur metalowych są zgodne z aktualnym GOST 8996-75. Zgodnie z tym dokumentem regulacyjnym dozwolona jest również produkcja na zamówienie złączek o średnicy wewnętrznej 150 mm.

Jeśli rozmiar rury jest podany w calach, oznacza to średnicę zewnętrzną.Jeśli pozostałe jednostki miary to milimetry, jest to wskaźnik wewnętrznego przekroju produktu.

Ważny punkt! Niezależnie od konstrukcji, przy zakupie armatury należy zwrócić uwagę na to, aby zarówno zewnętrzna, jak i wewnętrzna powierzchnia nie posiadała żadnych ubytków ani obcych wtrąceń. Płaszczyzny końcowe elementów łączących muszą być ustawione pod kątem prostym do osi przejść.

Główne typy okuć

W zależności od sposobu połączenia z metalową rurą, złącza występują w kilku rodzajach: spawane, zaciskane, gwintowane i kołnierzowe. Każdy z nich ma swoje zalety i wady.

Złącza spawane

Do elementów nierozłącznych zaliczają się złączki spawane, zwane złączkami segmentowymi. Nie można ich zdemontować i ponownie wykorzystać. Części segmentowe stosowane są do rurociągów pracujących w temperaturach od -70°C do +450°C przy ciśnieniu roboczym instalacji w granicach 16 MPa.

Główną różnicą między takimi produktami jest to, że ich końce mają gładką powierzchnię. Zasada wyboru opiera się wyłącznie na tożsamości właściwości i wymiarów łączonych rur i elementów łączących.

Złączki spawalnicze stosuje się podczas układania komunikacji umieszczanej wewnątrz konstrukcji i nie wymagającej wymiany elementów konstrukcyjnych przez długi czas.

Ze względu na złożoność instalacji złącza spawane stosowane są na rurociągach w przemyśle naftowo-gazowym. Aby stworzyć szczelne połączenia, montaż powierzają wykwalifikowanym specjalistom pracującym na specjalnym sprzęcie.

Elementy gwintowane śrubowe

Złączki gwintowane stosowane do łączenia rur stalowych gazowych i wodociągowych produkowane są z gwintami cylindrycznymi. Stosowane są przy montażu rurociągów, których reżim temperaturowy transportowanej cieczy nie przekracza +175°C. Z reguły ten typ połączenia wybiera się dla rurociągów o średnicy do 50 mm.

Złączki gwintowane ze stali nierdzewnej są szeroko stosowane w budownictwie, przemyśle chemicznym, naftowym i gazowym. Ale swoje główne zastosowanie znaleźli właśnie w aranżacji sieci wodociągowych i systemów grzewczych.

Wśród początkujących rzemieślników i nieprofesjonalnych hydraulików dużą popularnością cieszy się prosta metoda łączenia zwana połączeniem „amerykańskim”. Otrzymał swoją nazwę na cześć kraju, w którym został opatentowany. Głównymi elementami takiego połączenia są korpus i nakrętka złączkowa.

Jedna z połówek „amerykańskiego” jest przykręcona do krótkiego gwintu pierwszej rury, a druga do rury przeciwnej. Następnie obie połówki skręca się za pomocą nakrętki złączkowej umieszczonej na złączce. Wysoki stopień szczelności osiąga się dzięki uszczelce. Jednak aby to ulepszyć, wielu rzemieślników nadal układa włókna lniane „w staromodny sposób”.

Cechy złączy zaciskanych

Rury można bezpiecznie łączyć bez spawania i gwintowania, instalując złączki zaciskowe.Dostępne są z jednym lub dwoma O-ringami wykonanymi z elastycznych, elastycznych materiałów. Stosowane są głównie w przypadku konieczności łączenia elementów rurociągów o tej samej średnicy.

Konstrukcja elementów zagniatających do rurociągów stalowych praktycznie nie różni się od złączki do rur metalowo-plastikowych lub „bracia” z polimerów.

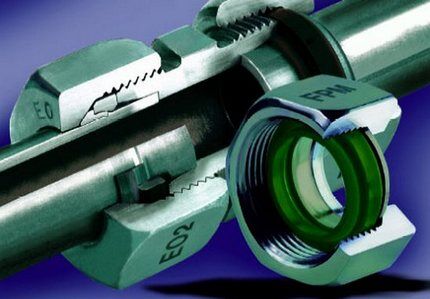

Zawiera trzy główne elementy:

- rama;

- pierścień zaciskowy i nakrętka zaciskowa

- uszczelka.

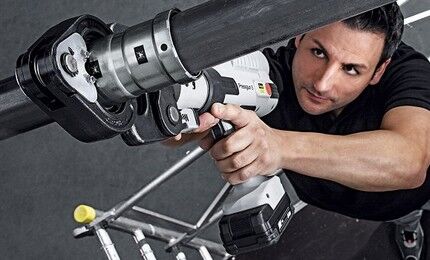

Zasada łączenia odcinków rurociągów za pomocą złączek zaciskowych polega na tym, że pierścień uszczelniający i uszczelka gumowa ściśle dopasowują się do powierzchni pod naciskiem nakrętki złączkowej. Pierścień zaciskany dokręca się za pomocą prasy ręcznej lub automatycznej.

Podczas łączenia rur poprzez instalowanie złączek zaciskowych dopuszczalne jest odchylenie od osi w granicach trzech stopni.

Pod względem wytrzymałości mechanicznej metoda zaciskania jest nieco gorsza od tego samego połączenia spawanego lub gwintowanego. Aby wyrwać rurę z zespołu, wystarczy włożyć trochę wysiłku fizycznego.

Z tego powodu złączki zaciskowe są rzadko stosowane przy układaniu rurociągów przeznaczonych do transportu gorącej wody.

Elastyczny O-ring dołączony do złączy zaciskowych jest przeznaczony do pracy w temperaturach do 100°C.Przy długotrwałej ekspozycji na wysokie temperatury guma traci swoje właściwości. W rezultacie szczelność połączenia zostaje zerwana.

Choć złączki zaciskowe należą do grupy systemów rozbieralnych, w przypadku uszkodzenia jednego z elementów konstrukcyjnych konieczna jest wymiana całego zespołu.

Projekt połączenia kołnierzowego

Wytrzymałość i trwałość połączenia kołnierzowego nie jest gorsza. Z tego powodu z powodzeniem stosowany jest w instalacjach transportujących agresywne media pod wysokim ciśnieniem.

W komunikacji domowej - systemach zaopatrzenia w wodę i ogrzewania - jest stosowany dość rzadko. Wynika to z faktu, że zwiększona grubość rurociągu ze względu na dużą średnicę kołnierza staje się niewygodna w montażu i nieatrakcyjna pod względem estetycznym.

Zestaw okuć zawiera:

- sparowane dyski;

- nakrętki i śruby do płaszczyzn dokręcania;

- uszczelka wykonana z gumy, grafitu lub paronitu.

Liczbę i wymiary otworów na śruby do połączeń kołnierzowych określa producent zgodnie z GOST. Same kształtki najczęściej mocuje się do rury poprzez spawanie lub za pomocą gwintów nałożonych na wewnętrzną powierzchnię kołnierza.

Jeśli porównamy wymienione typy, najczęstsze są złączki zaciskowe i gwintowane. Sekret takiej popularności tkwi w możliwości tworzenia hermetycznych połączeń, a także ponownego demontażu produktów w celu ich wielokrotnego użycia.

Ponadto montaż takich zdejmowanych elementów jest łatwiejszy i szybszy niż w przypadku połączeń spawanych.

Technologia montażu złączek gwintowanych

Nie ma nic trudnego w montażu stalowej złączki na rurze. Jako przykład przyjrzyjmy się technologii montażu złącza gwintowanego.

Zestaw narzędzi niezbędnych do pracy:

- obcinak do rur stalowych;

- klucze gazowe i nastawne;

- zacisk ręczny wyposażony w uchwyt;

- materiał uszczelniający.

Aby zwiększyć szczelność połączeń gwintowych rurociągów przeznaczonych do transportu zimnej i gorącej wody, należy zastosować pasma lniane lub taśmę FUM impregnowaną ołowiem czerwonym.

W przypadku przewodów z czynnikiem chłodzącym o temperaturze powyżej 100°C jako uszczelniacz stosuje się pasma lnu impregnowane grafitem przeplecione sznurem azbestowym.

Proces instalacji obejmuje kilka głównych etapów:

- Rura jest zaciśnięta w obejmie. Końce, wstępnie potraktowane olejem suszącym, są gwintowane.

- Wzdłuż gwintu w kierunku jazdy nawinięta jest cienka warstwa materiału uszczelniającego.

- Na koniec pierwszej rury nakręca się łącznik, wstępnie pokryty schnącym olejem lub farbą olejną, aż do zakleszczenia się na bicie.

- Zadokować koniec drugiej rury owinięty w ten sam sposób, przykręcając drugą gałąź złączki aż do zakleszczenia się na wylocie.

Złącze dokręca się najpierw ręcznie, a następnie wzmacnia za pomocą klucza do rur. W rezultacie powstaje połączenie, w którym końce rur wkręcanych w złączkę spotykają się, ale nie opierają się o siebie.

Po zakończeniu prac naprawczych pozostaje jedynie sprawdzenie jakości połączeń. W tym celu należy otworzyć kran i napełnić instalację. W przypadku wykrycia nieszczelności w miejscu połączenia należy dokręcić przeciwnakrętki.Jeśli podjęte wysiłki nie przyniosą pożądanego rezultatu, lepiej ponownie nawiązać połączenie.

Subtelności montażu złącza zaciskanego

W sytuacji, gdy gwint na rurze uległ przegniciu i jego przecięcie jest niepraktyczne, uniwersalnym rozwiązaniem będzie zamontowanie złączki zaciskanej.

Aby poprawnie zamontować złączkę zaciskową, montaż wykonuje się w następującej kolejności:

- Łączony odcinek rury oczyszcza się z zadziorów, pielęgnując zarówno zewnętrzną, jak i wewnętrzną powierzchnię produktu.

- Końcówkę rury wkłada się do korpusu kształtki, ustawiając ją tak, aby środkowa część złączki ściśle odpowiadała złączce.

- Pierścień zaciskany jest naciągany na rurę.

- Na powstałym segmencie umieszcza się nakrętkę zaciskaną. Gdy nakrętka przesuwa się wzdłuż gwintu, wciska tuleję w rurę, tworząc szczelne połączenie.

Podczas dokręcania nakrętki nie używaj nadmiernej siły. W przeciwnym razie nakrętka ściśnie połączenie lub po prostu pęknie.

Wnioski i przydatne wideo na ten temat

Procedura montażu przy użyciu złącza gwintowanego:

Technologia łączenia bezgwintowego:

Opisaliśmy główne metody łączenia rur stalowych poprzez montaż złączek. Najlepszą opcję należy wybrać w oparciu o warunki konkretnej sytuacji.

Czy masz osobiste doświadczenie w montażu rurociągów stalowych za pomocą złączek? Chcesz podzielić się zgromadzoną wiedzą lub zadać pytania na dany temat? Prosimy o pozostawienie komentarzy i udział w dyskusjach – formularz opinii znajduje się poniżej.

O lnie z czerwoną ołowiem - to chyba niepotrzebne. Tak.Całkiem możliwe jest połączenie tego w ten sposób, ale to ostatnie stulecie. Jak czarna taśma materiałowa.

Nie dotykaj sacrum!!! Podobnie jak słowa hydraulika – „Teraz zrobię wszystko”!!! I rozpływanie się w zachodzie słońca))).

Sam będąc mechanikiem w ósmej klasie, zawsze byłem zdumiony harmonogramem i głupim #@izmem „wkurzonych” techników.

Niezależnie od tego, czy są przestarzałe, czy nie, taśma FUM i pasma lniane z czerwonym ołowiem są nadal objęte zaleceniami SNiP 3.05.01-85 jako uszczelniacz do połączeń gwintowych. Chociaż oczywiście nowe uszczelniacze prawie to wszystko zastąpiły.