Systemy zasysające: rodzaje, budowa, kryteria doboru instalacji

Procesom produkcyjnym często towarzyszy wydzielanie się pierwiastków pyłopodobnych lub gazów zanieczyszczających powietrze w pomieszczeniach.Systemy zasysające zaprojektowane i zainstalowane zgodnie z wymogami regulacyjnymi pomogą rozwiązać problem.

Zastanówmy się, jak działają takie urządzenia i gdzie są używane, jakie są rodzaje systemów oczyszczania powietrza. Wyznaczymy główne jednostki robocze, opiszemy standardy projektowe i zasady instalowania systemów aspiracyjnych.

Treść artykułu:

Jak to działa

Zanieczyszczenie powietrza jest nieuniknioną częścią wielu procesów produkcyjnych. Aby zachować zgodność z ustalonymi normami sanitarnymi dotyczącymi czystości powietrza, stosuje się procesy aspiracyjne. Za ich pomocą można skutecznie usunąć kurz, brud, włókna i inne podobne zanieczyszczenia.

Aspiracja to zasysanie, które przeprowadza się poprzez wytworzenie obszaru niskiego ciśnienia w bezpośrednim sąsiedztwie źródła skażenia.

Aby stworzyć takie systemy, wymagana jest poważna wiedza specjalistyczna i doświadczenie praktyczne. Chociaż działanie urządzeń ssących jest ściśle powiązane z funkcjonowaniem systemy wentylacyjne, nie każdy specjalista od wentylacji jest w stanie poradzić sobie z zaprojektowaniem i montażem tego typu urządzeń.

Aby osiągnąć maksymalną wydajność, łączy się metody wentylacji i aspiracji. System wentylacji w obszarze produkcyjnym musi być wyposażony kompleks nawiewno-wywiewnyaby zapewnić stały dopływ świeżego powietrza z zewnątrz.

Aspiracja jest szeroko stosowana w następujących branżach:

- produkcja kruszenia;

- obróbka drewna;

- produkcja produktów konsumenckich;

- inne procesy, którym towarzyszy uwalnianie dużych ilości substancji szkodliwych dla dróg oddechowych.

Nie zawsze da się zapewnić bezpieczeństwo pracownikom stosując standardowe środki ochrony, a aspiracje mogą być jedyną szansą na ustanowienie bezpiecznego procesu produkcyjnego w warsztacie.

Usuwanie zanieczyszczeń przy użyciu tego typu systemów odbywa się poprzez specjalne kanały powietrzne, które posiadają duży kąt nachylenia. Ta pozycja pomaga zapobiegać powstawaniu tzw. stref stagnacji.

Wskaźnikiem skuteczności takiego systemu jest stopień niezabijania, tj. stosunek ilości usuniętych zanieczyszczeń do masy substancji szkodliwych, które nie dostały się do układu.

Istnieją dwa rodzaje systemów zasysających:

- systemy modułowe — urządzenie stacjonarne;

- monobloki - instalacje mobilne.

Ponadto systemy zasysające są klasyfikowane według poziomu ciśnienia:

- niskie ciśnienie — poniżej 7,5 kPa;

- średnie ciśnienie — 7,5–30 kPa;

- wysokie ciśnienie - powyżej 30 kPa.

Konfiguracja systemów zasysających typu modułowego i monoblokowego jest inna.

Monobloki składają się z następujących elementów:

- wentylator;

- separator;

- składowania odpadów.

Separator stanowi filtr służący do oczyszczania powietrza przepływającego przez urządzenie. Składowisko odpadów może mieć charakter stacjonarny, tj. wbudowane w monoblok lub wyjmowane.

Takie urządzenie można kupić gotowe i po prostu zainstalować w miejscu odpowiednim do wykonywania procedur aspiracyjnych. Jednocześnie nie jest trudno podłączyć je do istniejących scentralizowanych systemów.

Systemy modułowe są trudniejsze w montażu i droższe, ale ich zastosowanie jest znacznie efektywniejsze niż przy zastosowaniu konstrukcji monoblokowych. Takie systemy nie są standardowe, są najpierw projektowane z uwzględnieniem konkretnych warunków i zadań.

Pod uwagę brany jest szereg czynników:

- charakterystyka pomieszczeń produkcyjnych;

- cechy procesu technologicznego;

- jakość transportowanego medium itp.

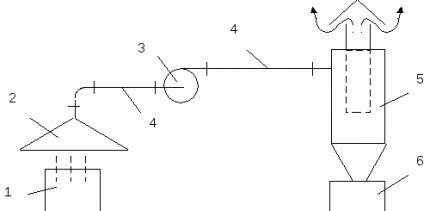

Zwykle jest to scentralizowany system, który składa się z zestaw kanałów wentylacyjnych i blok ssący. W przypadku dużych przedsiębiorstw można zastosować system z nie jednym, a dwoma lub większą liczbą takich bloków.

Materiał kanałów wentylacyjnych może być różny, w zależności od rodzaju i ilości zanieczyszczeń, które mają być przez nie transportowane.

Konstrukcje wykonane z metali żelaznych uważane są za najtrwalsze, ale są też najdroższe. W każdym przypadku poszczególne odcinki przewodu pneumatycznego łączone są hermetycznie za pomocą kołnierzy skręcanych.

Do zalet systemów aspiracyjnych należą:

- względna prostota projektu;

- kompatybilność z różnego rodzaju urządzeniami produkcyjnymi;

- Bezpieczeństwo środowiska;

- możliwość automatyzacji pracy;

- zwiększenie bezpieczeństwa przeciwpożarowego obiektu itp.

Wadami takich instalacji są przede wszystkim zwiększone koszty energii, szczególnie w przypadku nieprawidłowego projektu, a także niska odporność metalowych kanałów wentylacyjnych na zużycie. Punkty te należy wziąć pod uwagę przy wyborze odpowiedniego projektu.

Dlaczego projektowanie jest konieczne

Aby stworzyć modułowy system zasysania, należy zaprojektować instalację następujących elementów:

- lokalne ssanie;

- nachylone kanały powietrzne;

- systemy filtrów;

- wentylator wysokociśnieniowy itp.

Jako odsysanie lokalne można zastosować różne modele urządzeń, np. odsysanie pokładowe, konstrukcje typu „parasol”, „schronienie” i inne. Od miejsca gromadzenia odpadów do miejsca przekazania na zewnątrz układane są kanały powietrzne.

System filtracji może polegać zarówno na usuwaniu oczyszczonych mas powietrza z pomieszczenia, jak i zawracaniu ich po filtracji do punktu poboru.

Przed sporządzeniem projektu instalacji aspiracyjnej należy przeprowadzić badanie techniczne stanu obiektu. Na tym etapie można zidentyfikować i wyeliminować braki w systemie. Istniejące systemy wentylacyjne i zasysające można poddać podobnej kontroli.

Skuteczność zasysania w dużej mierze zależy od objętości powietrza przepływającego przez kanały powietrzne w jednostce czasu. Im wyższy ten wskaźnik, tym droższy jest montaż konstrukcji, a także koszty jej eksploatacji.

Jeśli odpowiednio dobierzesz elementy systemu, koszty, zarówno początkowe, jak i eksploatacyjne, można znacznie obniżyć.

Obejmuje to wybór odpowiedniego urządzenia do zasysania powietrza, właściwe obliczenia dotyczące dystrybucji powietrza nawiewanego itp. W rezultacie zmniejszy się obciążenie systemu, filtry będą wymagały rzadszego czyszczenia, wydłuży się żywotność wentylatorów itp.

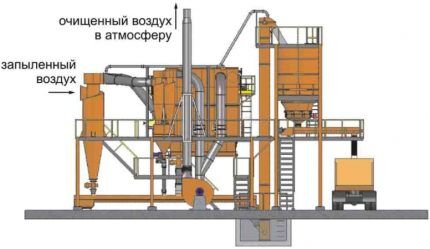

Część właścicieli obiektów przemysłowych przy wyborze systemu czyszczenia idzie po linii najmniejszego oporu. Zaczynają od parametrów instalacji typu cyklon, informując po prostu dostawcę o warunkach jej pracy: przepływie powietrza i charakterze zanieczyszczeń.

W rezultacie otrzymują urządzenie, którego wydajność dobierana jest według tabel, bez uwzględnienia innych parametrów. Doświadczeni projektanci twierdzą, że takie podejście zwykle prowadzi do wzrostu kosztów i zmniejszenia wydajności sprzętu.

Koszt instalacji cyklonu jest tym większy, im większa jest ilość powietrza, które przez nią przepływa. Jeśli zoptymalizujesz istniejący system dystrybucji powietrza, możesz dobrać jednostki ssące i filtry, które dadzą pożądany efekt przy mniejszym zużyciu powietrza.

Taki sprzęt będzie tańszy, oszczędności mogą wynieść około jednej trzeciej całkowitych kosztów. Dlatego przed wyborem wyposażenia do układu zasysającego warto zadbać o wiedzę techniczną i zaprosić doświadczonych projektantów.

Cechy instalacji takich konstrukcji

Ponieważ kanałami powietrznymi systemów zasysających transportowane są znaczne ilości zanieczyszczeń, konstrukcje takie podlegają podwyższonym wymaganiom wytrzymałościowym w porównaniu z systemami wentylacji nawiewnej.

Do ich produkcji wykorzystuje się stal o grubości od 1,2 do 5,0 mm, natomiast do kształtek zaleca się stal o grubości o 1,0 mm większej od materiału kanału.

Zabronione jest zabezpieczanie kanałów powietrza zasysanego obejmami na zawieszeniu. Dopuszczalne jest stosowanie wyłącznie zacisków zabezpieczonych wspornikami, w niektórych przypadkach jako mocowanie stosuje się łańcuchy.

Maksymalna odległość między wspornikami powinna wynosić trzy metry dla rur o średnicy większej niż 40 mm i cztery metry dla konstrukcji o średnicy 400 mm lub mniejszej. Parametry te zapewnią odpowiednią wytrzymałość konstrukcji oraz zmniejszą ryzyko pęknięcia przewodu powietrznego w trakcie eksploatacji.

Cechą charakterystyczną kanałów powietrza zasysającego jest często konieczność ich demontażu w celu oczyszczenia ścian z brudu. Dodatkowo ze względu na szybkie zużycie poszczególne elementy wymagają okresowej wymiany.

Z tego powodu do montażu konstrukcji zaleca się stosowanie elementów szybkozłącznych zamiast tradycyjnych kołnierzy, które na skutek częstego demontażu i ponownego montażu szybko ulegają uszkodzeniu.

Do regulacji przepływów powietrza stosuje się przepustnice skośne, które wykazują mniejsze opory przepływu i lepiej zapobiegają gromadzeniu się zanieczyszczeń. Nie zaleca się stosowania regulacyjnych przepustnic w układach zasysających. Bardzo ważne jest, aby kanały powietrzne były ustawione pod odpowiednim kątem.

Położenie konstrukcji uzależnione jest od zadanego natężenia przepływu powietrza, które determinowane jest charakterem usuwanych zanieczyszczeń. Tak więc, aby zapewnić prędkość około 20 m/s, potrzebne jest nachylenie 60°, dla prędkości 45 m/s - kąt mniejszy niż 60° itd.

Jeżeli charakter zanieczyszczeń pozwala przewidzieć gromadzenie się lepkiego pyłu w kanałach wentylacyjnych, wówczas zaleca się, aby tego rodzaju przemysłowe systemy zasysające były wstępnie projektowane z myślą o maksymalnej prędkości przepływu mas powietrza.

Aby ułatwić proces czyszczenia konstrukcji, do kanałów powietrznych wkładane są specjalne wkładki wykonane z folii, papieru i innych odpowiednich materiałów. Konwencjonalne wentylatory domowe, a nawet niektóre wentylatory przemysłowe nie nadają się do systemów zasysających, nawet jeśli mają dość wysoką wydajność.

Potrzebujemy urządzeń o zwiększonej odporności na zużycie, które będą mogły pracować przez długi czas pod dużym obciążeniem bez przerwy.

Częstym problemem w przypadku systemów zasysających o niskiej wydajności jest utrata powietrza. Aby zapobiec temu zjawisku, eksperci zalecają wybierz fanów z pewną rezerwą mocy. Straty powietrza w praktyce mogą sięgać 30% w porównaniu do danych obliczonych.

Zły wybór lokalnego ssania może negatywnie wpłynąć na cały system. Nie można wybrać takiego elementu bez uwzględnienia charakterystyki procesu technologicznego.

W niektórych przypadkach skuteczna będzie wiata typu „parasol”, w innych „gablota”, dygestorium, kabina itp. Punkt ten należy uzgodnić z technologiem w konkretnym zakładzie produkcyjnym.

Do zgrubnego oczyszczania powietrza z pyłów stosuje się worki na pył, niepodzielne komory pyłowe, kominy bunkrowane, cyklony suche i inne podobne urządzenia, w zależności od rodzaju pyłu.

Do czyszczenia średniego często stosuje się płuczki, a czyszczenie dokładne przeprowadza się za pomocą zestawu narzędzi, który może obejmować elektrofiltr typu cyklonowego i filtr workowy, w niektórych przypadkach stosuje się wysokociśnieniową zwężkę Venturiego lub inne odpowiednie urządzenia.

Dlaczego pojawiają się problemy

Nawet jeśli w pomieszczeniu produkcyjnym znajduje się system odsysania, należy okresowo sprawdzać poziom zanieczyszczeń w powietrzu. Zdarza się, że system działa normalnie, filtry są w porządku, ale zanieczyszczenie powietrza pozostaje zbyt duże.

Przyczyną niedoborów mogą być:

- kurz nagromadzony w kanałach wentylacyjnych;

- niska wydajność wentylatora wyciągowego;

- zbyt duży przepływ powietrza;

- niewystarczający dopływ mas świeżego powietrza.

Jeżeli w kanałach powietrznych gromadzi się duża ilość kurzu, oznacza to, że w projekcie początkowo uwzględniono zbyt małe prędkości ruchu mas powietrza. Inną przyczyną tego zjawiska są błędy w konfiguracji elementów układu zasysania.

Obecność zbyt ostrych zakrętów, obszarów o niewielkim nachyleniu, brak wystarczającej liczby włazów czyszczących itp. może utrudniać terminowe usuwanie cząstek pyłu z instalacji.

Nieprawidłowa instalacja lub błędy mogą spowodować zbyt duże straty powietrza w systemie, co skutkuje ogólnym spadkiem wydajności urządzenia. Do wycieku powietrza może dojść także na skutek nieprawidłowej pracy układu filtrującego. Z tego powodu przy dokonywaniu obliczeń zaleca się uwzględnienie wystarczającego procentu takich strat.

Jeżeli przez system przepływa wystarczająca ilość powietrza, a system w dalszym ciągu nie działa zgodnie z oczekiwaniami, konieczne może być ponowne rozważenie projektu lokalnej osłony ssącej.

Powinien być tak umiejscowiony, aby zebrać jak największą ilość zanieczyszczeń i zapobiec przedostawaniu się ich do powietrza w pomieszczeniu. Konstrukcja ta została zaprojektowana w taki sposób, aby nie zakłócała pracy i przemieszczania się personelu.

Jeśli do pomieszczenia nie dostanie się wystarczająca ilość świeżego powietrza, nie będzie wystarczającej ilości powietrza do obsługi układu zasysania. Aby zrekompensować zwiększoną efektywność wymiany powietrza, w obszarze produkcyjnym zainstalowano kanał nawiewny. wentylacja z odzyskiem.

W gorących sklepach podgrzewanie powietrza napływającego z zewnątrz nie jest konieczne, wystarczy zrobić otwór w ścianie i zamknąć go szyberem.

Wnioski i przydatne wideo na ten temat

Oto przegląd rozpakowania i montażu mobilnego systemu zasysania RIKON DC3000 dla przemysłu drzewnego:

Film przedstawia stacjonarny system zasysania stosowany w produkcji mebli:

Systemy zasysające to nowoczesny i niezawodny sposób na oczyszczenie powietrza w obiektach przemysłowych z niebezpiecznych substancji zanieczyszczających.Jeśli konstrukcja zostanie poprawnie zaprojektowana i zainstalowana bez błędów, wykaże wysoką wydajność przy minimalnych kosztach.

Czy masz coś do dodania lub masz pytania dotyczące systemów zasysających? Proszę o pozostawienie komentarzy pod postem. Formularz kontaktowy znajduje się w dolnym bloku.

Z własnego doświadczenia nauczyłem się, że systemy zasysające są systemem bardzo trudnym do obliczenia i zaprojektowania. Firma, w której pracowałem, rozwijała produkcję. Sami zbudowaliśmy stolarnię. Mając wyższe wykształcenie budowlane, próbowałem samodzielnie zaprojektować system zasysający do usuwania pyłów i drobnych odpadów z obrabiarek. Bynajmniej. Zdałem sobie sprawę, że jest zbyt wiele niuansów. Podręczniki i podręczniki nie wystarczyły. Potrzebna jest specjalistyczna wiedza, aby później nie przerabiać całego systemu od nowa.

Oleg oczywiście w komentarzach piszą różne rzeczy, ale po co pisać tak wodniście o czymś, co jest już oczywiste? A ci, którzy sami chcieliby spróbować, a potem zobaczyli Twój komentarz, mogliby chociaż dodać trochę konkretu. Jaki rodzaj wiedzy jest specyficzny i jakie są najważniejsze niuanse, które należy wziąć pod uwagę? Jakie były Twoje pierwsze problemy? Bardziej, bardziej szczegółowo.