Przełącznik ciśnienia sprężarki: urządzenie, oznaczenie + schemat połączeń i regulacja

Zastosowanie przekaźnika pneumatycznego pneumatycznego pozwala na zautomatyzowanie napełniania odbiornika sprężarki sprężonym gazem. Operator urządzenia wyposażonego w wyłącznik ciśnieniowy nie musi monitorować procesu, próbując ustalić parametry graniczne. W rezultacie zapobiega się uszkodzeniom silnika. Znaczące wyniki, prawda?

Jeśli planujesz zakup przełącznika ciśnienia do swojej sprężarki, to dobrze trafiłeś. Znajdziesz tutaj ogromną ilość niezwykle przydatnych informacji na temat zasad działania urządzenia, jego konfiguracji i sposobów podłączenia.

Szczegółowo opisaliśmy istniejące typy przekaźników pneumatycznych. Zapewniały możliwości podłączenia do sieci domowej i przemysłowej za pomocą niezwykle przejrzystych schematów. Przyjrzeliśmy się typowym awariom i sposobom zapobiegania im. Uzupełnieniem dostarczanych przez nas informacji i przydatnych wskazówek są aplikacje graficzne, fotograficzne i wideo.

Treść artykułu:

- Zasada działania wyłącznika ciśnieniowego

- Kompletny zestaw jednostki automatyki sprężarki

- Rodzaje urządzeń przełączających ciśnienie

- Struktura symboli przekaźników pneumatycznych

- Schematy połączeń przekaźników powietrza

- Montaż przekaźników i elementów pomocniczych

- Proces regulacji i uruchomienia

- Możliwe awarie urządzenia

- Metody rozwiązywania problemów

- Wnioski i przydatne wideo na ten temat

Zasada działania wyłącznika ciśnieniowego

Nazwę przekaźnika określa jego przeznaczenie - sterowanie sprężarką tłokową w celu utrzymania wymaganego ciśnienia atmosferycznego w odbiorniku. Rzadko spotykany w urządzeniach typu śrubowego odpowiedzialnych za sprężanie i dostarczanie powietrza.

Biorę pod uwagę wielkość siły docisku w automatyce pneumatycznej, urządzenie działa na linię napięciową, zamykając ją lub otwierając. Zatem niewystarczające ciśnienie w sprężarce uruchamia silnik, a po osiągnięciu wymaganego poziomu wyłącza go.

Ta standardowa zasada działania, oparta na podłączeniu normalnej pętli zamkniętej do obwodu, służy do sterowania silnikiem.

Przedstawiono również modyfikacje z odwrotnym algorytmem działania: po osiągnięciu minimalnych wartości w obwodzie sprężania presostat wyłącza silnik elektryczny, a przy wartościach maksymalnych aktywuje się. Tutaj system działa w normalnie otwartej pętli.

System operacyjny składa się z mechanizmów sprężynowych o różnym stopniu sztywności, odtwarzających reakcję na wahania ciśnienia powietrza.

Podczas pracy porównywane są wskaźniki powstałe w wyniku sprężystej siły naciągu lub ściskania sprężyn oraz ciśnienia atmosfery wywieranej przez urządzenie. Wszelkie zmiany automatycznie aktywują działanie spirali, a zespół przekaźnikowy załączy lub rozłączy linię zasilającą.

Warto jednak wziąć pod uwagę, że konstrukcja modelu przeglądu nie przewiduje wpływu regulacyjnego. Wyjątkowy wpływ na silnik. W tym przypadku użytkownik ma możliwość ustawienia wartości szczytowej, po osiągnięciu której sprężyna uruchomi się.

Kompletny zestaw jednostki automatyki sprężarki

Konstrukcja przekaźnika to niewielki blok wyposażony w rury odbiorcze, element czujnikowy (sprężyna) i membranę. Obowiązkowe podzespoły obejmują zawór rozładowczy i przełącznik mechaniczny.

Zespół czujnikowy presostatu składa się z mechanizmu sprężynowego, którego siłę ściskającą zmienia się za pomocą śruby. Zgodnie ze znormalizowanymi ustawieniami fabrycznymi współczynnik elastyczności jest ustawiony na ciśnienie w łańcuchu pneumatycznym wynoszące 4-6 at, jak podano w instrukcji urządzenia.

Stopień sztywności i elastyczności elementów sprężystych uzależniony jest od temperatury otoczenia, dlatego absolutnie wszystkie modele urządzeń przemysłowych są przeznaczone do stabilnej pracy w środowisku od -5 do +80°C.

Membrana zbiornika jest podłączona do wyłącznika przekaźnikowego. Podczas ruchu włącza i wyłącza wyłącznik ciśnieniowy.

Element rozładowujący znajduje się pomiędzy zaworem zwrotnym eżektora a blokiem sprężającym. Jeśli napęd silnikowy przestanie działać, aktywowana jest sekcja rozładowcza, dzięki której z komory tłoka zostaje uwolnione nadciśnienie (do 2 atm).

Przy dalszym uruchomieniu lub przyspieszeniu silnika elektrycznego powstaje ciśnienie, które zamyka zawór.Zapobiega to przeciążeniu napędu i ułatwia uruchomienie urządzenia w stanie wyłączonym.

Istnieje system rozładunku z interwałem czasowym aktywacji. Mechanizm pozostaje w pozycji otwartej po uruchomieniu silnika przez określony czas. Zakres ten jest wystarczający, aby silnik osiągnął maksymalny moment obrotowy.

Do uruchamiania i zatrzymywania opcji systemu automatycznego wymagany jest przełącznik mechaniczny. Z reguły ma dwie pozycje: „włączony”. i wyłącz". Pierwszy tryb włącza napęd i sprężarka pracuje według ustalonej zasady automatycznej. Drugie zapobiega przypadkowemu uruchomieniu silnika, nawet przy niskim ciśnieniu w układzie pneumatycznym.

Bezpieczeństwo w obiektach przemysłowych musi być na wysokim poziomie. W tym celu regulator sprężarki jest wyposażony w zawór bezpieczeństwa. Zapewnia to ochronę systemu w przypadku nieprawidłowej pracy przekaźnika.

W sytuacjach awaryjnych, gdy poziom ciśnienia jest wyższy od dopuszczalnej normy, a telepresostat nie działa, włącza się zespół zabezpieczający i odpowietrza powietrze. Działają według podobnego schematu zawory bezpieczeństwa w instalacjach grzewczych, których zasady działania i urządzenia opisano w polecanym przez nas artykule.

Opcjonalnie urządzenie obserwacyjne może służyć również jako dodatkowe wyposażenie zabezpieczające. przekaźnik termiczny. Za jego pomocą monitorowana jest siła prądu zasilania pod kątem terminowego odłączenia od sieci, gdy parametry wzrosną.

Aby uniknąć przepalenia uzwojeń silnika, zasilanie jest wyłączone. Wartości nominalne ustawia się za pomocą specjalnego urządzenia sterującego.

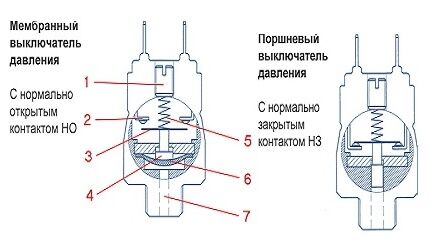

Rodzaje urządzeń przełączających ciśnienie

Istnieją tylko dwie odmiany konstrukcji automatycznej sprężarki. Ustalenia dokonuje się na podstawie zasady ich działania. W pierwszej wersji mechanizm wyłącza silnik elektryczny po przekroczeniu ustalonych wartości granicznych poziomu ciśnienia masy powietrza w sieci pneumatycznej. Urządzenia te nazywane są normalnie otwartymi.

Inny model o odwrotnej zasadzie - włącza silnik w przypadku wykrycia spadku ciśnienia poniżej dopuszczalnego poziomu. Urządzenia tego typu nazywane są normalnie zamkniętymi.

Struktura symboli przekaźników pneumatycznych

Oznaczenie presostatu powietrza wskazuje cały opcjonalny zestaw urządzenia, cechy konstrukcyjne, w tym informacje o fabrycznych ustawieniach różnicy ciśnień.

Przyjrzyjmy się bliżej oznaczeniom na przykładzie urządzeń do eżektorów RDK – (*) (****) – (*)/(*):

- RDK – seria przekaźników do sprężarek;

- (*) – liczba przyłączy gwintowanych: 1 – jedno przyłącze z gwintem wewnętrznym 1/4”NPT; 4 – cztery złącza;

- (****) - typ wykonania obudowy: T10P - wersja 10 z wyłącznikiem „dźwigniowym”; T10K – przełącznik „przyciskowy”; T18P – wykonanie 18 z przełącznikiem typu „przełącznik”; T19P - 19 s;

- (*) – ustawienia fabryczne reakcji progowej: 1 – 4…6 bar; 2 – 6…8 barów; 3 – 8…10 barów;

- (*) – średnica zaworu rozładowującego: brak symbolu oznacza znormalizowany parametr 6 mm; 6,5 mm – 6,5 mm.

Różnica między progiem ciśnienia minimalnego i maksymalnego jest ustalana przez producenta i z reguły wynosi 2 bary.

Istnieje jednak również możliwość ręcznej regulacji zakresu dwóch wartości – maksymalnej i minimalnej, ale tylko w dół.

Specyfika konfiguracji przełączników ciśnienia dla przepompowni jest opisana w następny artykuł, z treścią której radzimy się zapoznać.

Schematy połączeń przekaźników powietrza

Przełącznik ciśnienia sprężarki jest przeznaczony do podłączenia do obwodów elektrycznych o różnych obciążeniach. Zgodnie z wartością znamionową linii zasilającej dobierany jest odpowiedni model przekaźnika.

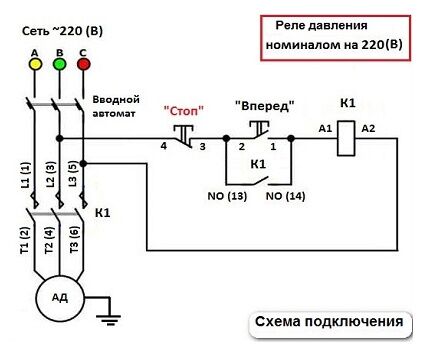

Opcja nr 1: do sieci o napięciu nominalnym 220 V

Jeżeli silnik napędowy jest urządzeniem jednofazowym, instalowany jest przekaźnik 220 V z dwiema grupami styków.

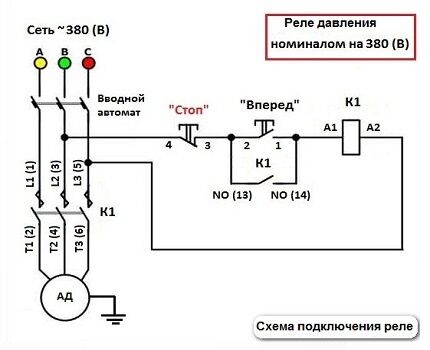

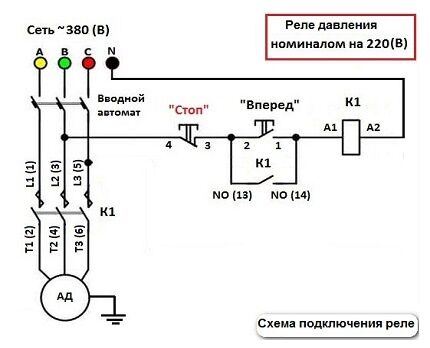

Opcja nr 2: do sieci trójfazowej o napięciu 380 V

W przypadku trójfazowego obciążenia obwodu 380 V można zastosować jedną z opcji: modyfikację przekaźnika na 220 V lub 380 V z trzema liniami jezdnymi, aby jednocześnie odłączyć wszystkie trzy fazy.

Obie metody mają różne schematy. Rozważmy pierwszą opcję:

Wybierając drugą metodę, zasilanie dostarczane jest z jednej fazy (zero) i w tym przypadku napięcie znamionowe przekaźnika powinno wynosić 220 V. Więcej szczegółów można znaleźć na poniższym schemacie:

Po podłączeniu do zasilania należy zapoznać się z dodatkowymi możliwościami, jakie zapewniają bloki powietrzne do eżektorów.

Montaż przekaźników i elementów pomocniczych

W niektórych modyfikacjach przełączników ciśnienia można znaleźć dodatkowe wyposażenie w postaci połączeń kołnierzowych, przez które podłączane jest dodatkowe wyposażenie. Są to zasadniczo części trójdrożne o średnicy ¼ cala.

Aby urządzenie mogło działać, należy je podłączyć do odbiornika. Instalacja składa się z następujących kroków:

- Urządzenie podłącza się do kompresora poprzez gniazdo główne.

- Manometr podłączany jest do urządzenia za pomocą kołnierzy. Mogą istnieć również inne mechanizmy pomocnicze wymagające aktywacji: zawór bezpieczeństwa lub rozładowujący.

- Kanały nieużywane do podłączenia należy zamknąć zatyczkami.

- Następnie zgodnie ze schematem elektrycznym przekaźnik podłącza się do styków obwodu sterującego silnika.

Silniki o małej mocy można podłączyć bezpośrednio, w pozostałych przypadkach wymagana jest dodatkowa instalacja rozrusznika elektromagnetycznego o odpowiedniej mocy.

Zanim przejdziemy do ustawiania parametrów reakcji progowej, warto zwrócić uwagę na warunki pracy. Po pierwsze, korekty dokonywane są pod presją. Po drugie, należy odciąć dopływ prądu do silnika.

Proces regulacji i uruchomienia

Parametry ustawione fabrycznie nie zawsze spełniają wymagania konsumentów. W większości przypadków jest to spowodowane niewystarczającą siłą docisku w najwyższym punkcie demontażu.

Zakres działania przełącznika ciśnienia może również nie być odpowiedni. W takim przypadku istotna będzie niezależna regulacja siłownika.

Aby rozpocząć ustawianie roboczej wartości sprężania, należy sprawdzić wygrawerowaną tabliczkę, która wskazuje parametry silnika elektrycznego i sprężarki.

Potrzebujemy tylko największej wartości, jaką wytwarza urządzenie. Wskaźnik ten wskazuje maksymalną siłę docisku jaką można ustawić na przekaźniku dla prawidłowej pracy całego układu pneumatycznego.

Jeśli ustawisz określoną wartość (na rysunku 4.2 atm), to biorąc pod uwagę wszystkie czynniki - różnice w zasilaniu, wyczerpanie żywotności części itp. - sprężarka może nie osiągnąć maksymalnego ciśnienia i odpowiednio będzie nie wyłączać.

W tym trybie elementy robocze sprzętu zaczną się przegrzewać, następnie odkształcać i ostatecznie topić.

Aby zapewnić niezawodną pracę bez przestojów, należy ustawić na przekaźniku najwyższe ciśnienie wyłączenia, które nie osiąga wartości nominalnej wygrawerowanej na sprężarce, czyli o 0,4-0,5 atm niższe. Według naszego przykładu - 3,7-3,8 atm.

Po ustaleniu poziomu, który zostanie ustawiony, należy zdjąć obudowę przekaźnika. Pod nim znajdują się dwa elementy regulacyjne - mała i duża nakrętka (na rysunku 1.3).

W pobliżu znajdują się strzałki wskazujące kierunek, w którym zostaną wykonane skręty - ściskając i rozluźniając mechanizm sprężynowy (2.4).

Do kontrolowania ustawień kompresji służy duży zacisk śrubowy i sprężyna. Przy skręcie w kierunku zgodnym z ruchem wskazówek zegara spirala ulega ściskaniu – wzrasta ciśnienie wyłączenia sprężarki. Odwrotna regulacja - osłabia i odpowiednio zmniejsza się poziom ciśnienia wyłączenia.

Podczas odtwarzania ustawień odbiornik musi być zapełniony co najmniej w 2/3.

Po zrozumieniu celu elementów kontynuujmy:

- Aby zapewnić odpowiedni poziom bezpieczeństwa, odłączamy zasilanie.

- Zmiana stopnia dociśnięcia sprężyn odbywa się poprzez przekręcenie nakrętki o kilka obrotów w wymaganym kierunku. Na tabliczce obok śruby regulacyjnej o dużej średnicy, zgodnie z normami, znajduje się symbol łacińskimi literami P (ciśnienie), mniejszy - ΔР.

- Proces regulacji jest monitorowany wizualnie na manometrze.

Dla wygody niektórzy producenci umieszczają elementy regulacyjne do zmiany wartości nominalnej na powierzchni korpusu urządzenia.

Możliwe awarie urządzenia

Odnotowano kilka usterek charakterystycznych dla przełączników ciśnienia. W większości przypadków są one po prostu zastępowane nowymi urządzeniami. Istnieją jednak drobne problemy, które można rozwiązać samodzielnie bez pomocy fachowca.

Najczęstszą awarią jest wyciek powietrza z przekaźnika po włączeniu odbiornika. W takim przypadku winowajcą może być zawór startowy. Wystarczy wymienić uszczelkę i problem zniknie.

Częste uruchamianie sprężarki oznacza poluzowanie i przemieszczenie śrub regulacyjnych. Tutaj musisz dwukrotnie sprawdzić próg włączania i wyłączania przekaźnika i dostosować je zgodnie z instrukcjami zawartymi w poprzedniej sekcji.

Metody rozwiązywania problemów

Jeśli sprężarka nie działa, pojawia się trudniejszy problem. Źródeł może być kilka. Rozważmy jeden z nich - stopienie styków przełącznika ciśnienia w wyniku erozji powstałej w wyniku iskier elektrycznych.

Aby wyeliminować tego typu usterkę, można zastosować jeden z poniższych sposobów: oczyścić powierzchnię, co wydłuża żywotność o co najmniej 3 miesiące, lub naprawić ją poprzez wymianę styków w zaciskach.

Instrukcje krok po kroku dla drugiej opcji:

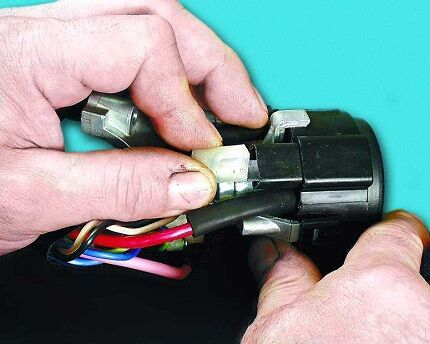

- Usuń całe powietrze z amplitunera i wyłącz zasilanie wyrzutnika. Wymontuj wyłącznik ciśnieniowy.

- Po zdjęciu obudowy ochronnej należy odłączyć przewody podłączone do grupy styków.

- Za pomocą śrubokręta należy wyjąć terminal ze stykami i wywiercić z niego wypalone linie.

- Drut można zastąpić drutem miedzianym. Należy go wybrać biorąc pod uwagę średnicę otworu, ponieważ musi on ściśle przylegać do gniazda. Wkłada się go w otwór i dociska z obu stron.

- Podobne czynności wykonuje się z pozostałymi wypalonymi liniami.

- Po zmontowaniu grupy styków montuje się ją na swoim pierwotnym miejscu i przykręca osłonę wyłącznika ciśnieniowego.

Przekaźnik sprężarki pracuje w trudnych warunkach, podlega zużyciu i awariom.

Choć naprawa nie jest opłacalna, osoby zaznajomione z urządzeniem mogą ją wykonać samodzielnie. Jednak możliwość wymiany go na nowe urządzenie nadal pozostaje opłacalna.

Wnioski i przydatne wideo na ten temat

Szczegóły dotyczące konstrukcji presostatu, a także wizualny proces dostosowywania jego parametrów na wykresie:

Możliwe jest również samodzielne zmontowanie jednostki sterującej sprężarki, zobacz ten film:

Urządzenia pneumatyczne są uważane za bezpieczniejsze i łatwiejsze w użyciu niż modele elektryczne lub benzynowe. W ofercie znajduje się szeroki wybór dodatkowego sprzętu współpracującego ze sprężonym powietrzem: pistolety do mycia, pompowania opon czy malowania i wiele innych.

Za pomocą przekaźnika możliwa jest automatyczna praca przy zachowaniu wymaganego poziomu kompresji w odbiorniku.

Uwagi prosimy wpisywać w formularzu blokowym znajdującym się pod testem artykułu. Podziel się własnym doświadczeniem w obsłudze kompresora z wyłącznikiem ciśnieniowym, zadawaj pytania, zamieszczaj zdjęcia na dany temat. Możliwe, że Twoje rekomendacje będą przydatne dla osób odwiedzających witrynę.