Izolacja gazociągów stalowych: materiały do izolacji i metody ich stosowania

Planujesz zgazowanie domu lub modernizację instalacji gazowej? Gazociąg jest jednym z najcenniejszych i najniebezpieczniejszych kanałów komunikacyjnych, dlatego jego niezawodne zabezpieczenie jest niezwykle ważne.

Zgadzam się, uszkodzenie rury gazowej i wyciek tego paliwa może pozostać niezauważone przez dość długi czas, a następnie doprowadzić do najbardziej katastrofalnych konsekwencji. Lepiej wszystko dokładnie przestudiować z wyprzedzeniem i zachować ostrożność podczas organizowania ochrony, prawda?

Jeśli interesują Cię izolacje gazociągów stalowych, w tym artykule uzyskasz odpowiedzi na pytania: dlaczego jest ona potrzebna, do czego służy, w jakich przypadkach i w jaki sposób stosuje się poszczególne rodzaje materiału izolacyjnego, jak sprawdzić szczelność jakość powłoki. Wymienimy wszystkie rodzaje gazociągów: od rurociągów głównych po rurociągi niskociśnieniowe, od naziemnych po podwodne i odpowiemy na wszystkie pojawiające się pytania.

Treść artykułu:

Funkcje izolacji gazociągów

Dziś niemal każdy budynek w każdej miejscowości jest podłączony do gazociągu, trudno wyobrazić sobie życie współczesnego człowieka bez błękitnego paliwa. Wyobraź sobie, ile rur potrzeba do wdrożenia takiej sieci zasilającej!

Rozciągają się nad naszymi głowami, pod naszymi stopami, głęboko w ziemi, a nawet wzdłuż dna morskiego.Każdy centymetr tej sieci gazowej musi być niezawodnie chroniony i całkowicie bezpieczny, ponieważ wyciek może doprowadzić do wypadku na dużą skalę, prowadzącego do zniszczeń, a czasami do ofiar śmiertelnych.

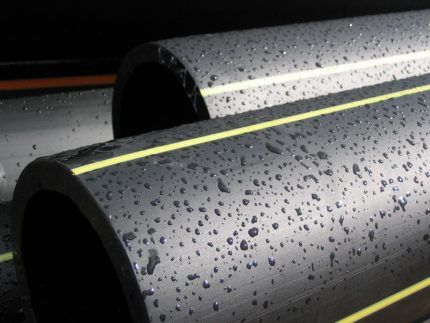

Gazociągi polietylenowe nie wymagają dodatkowej ochrony, ale nie można ich stosować wszędzie, a wymiana jest kosztowna, dlatego większość rur gazowych wykonana jest ze stali.

Aby zapobiec rdzewieniu i zniszczeniu stali, poddaje się ją działaniu specjalnych związków i materiałów, które izolują jej powierzchnię od środowiska. Głównymi funkcjami takich powłok jest ochrona przed wilgocią, wpływami chemicznymi, wpływami mechanicznymi, a także ochrona dielektryczna.

Oprócz powłoki, w celu niezawodnej ochrony przed prądami błądzącymi i stałymi, podziemne gazociągi są wyposażone w elektrochemiczną ochronę katodową, która zapewnia usunięcie tych ładunków przez specjalny przewodnik do podstacji drenażowej.

W przypadku rurociągu naziemnego ochrona jest mniej solidna, ponieważ łatwiej jest ją zaktualizować, a rury są narażone tylko na wilgoć atmosferyczną, regularnie wysychając. Natomiast w przypadku gazociągów podmorskich, oprócz niezawodnej ochrony przed agresywnym środowiskiem, wymagana jest dodatkowa warstwa obciążająca, aby rura leżała nieruchomo na dnie, pod falami.

Dokumenty regulacyjne i ich wymagania

Istnieją 3 główne dokumenty regulujące organizację ochrony gazociągów. RD 153-39.4-091-01 „Instrukcja ochrony miejskich rurociągów podziemnych przed korozją.” Jak sama nazwa wskazuje, nie dotyczy izolacji rur gazowych o średnicy większej niż 83 cm – międzymiastowych i międzynarodowych, a także rur układanych naziemnie lub pod wodą.

GOST 9.602-89 – dokument powiązany, zawierający wszystkie normy i obliczenia dotyczące ochrony gazociągów podziemnych. Jeśli instrukcje wyjaśniają, jak i z czego wykonać izolację, GOST wskazuje, ile z tego będzie potrzebne - od metrów materiału i narzędzi po sprzęt i godziny pracy pracowników.

GOST R 51164-98 Główne rurociągi stalowe. Ogólne wymagania dotyczące ochrony przed korozją. Norma ta wypełnia lukę w Instrukcji dotyczącą głównych rurociągów. Ich ochrona musi być szczególnie niezawodna i ma swoją specyfikę, dlatego zasady jej organizacji zawarte są w odrębnym dokumencie.

Dokumenty te regulują następujące kwestie:

- jakie rodzaje materiałów można w tym zastosować rodzaj gazociągu pod tymi warunkami;

- ile potrzeba wzmocnionej izolacji, czy potrzebna jest ochrona elektrochemiczna;

- kto i kiedy ma obowiązek zapewnić gazociągowi niezbędną ochronę;

- technologia nakładania izolacji w fabryce i w terenie oraz naprawy uszkodzeń;

- normy zużycia materiałów i kosztów innych zasobów do wykonania pracy;

- procedura sprawdzania jakości powłoki oraz standardy wskaźników jakości dla wszystkich parametrów dla każdego rodzaju izolacji.

Tym samym dokumenty te opisują krok po kroku cały proces izolacji rur, od wydania w fabryce po kontrolę po montażu i podczas eksploatacji. Nie ma już miejsca na kreatywność, ponieważ są to kwestie bezpieczeństwa.

Istnieją również osobne wykazy, które zawierają listę wszystkich zalecanych materiałów i producentów izolacji do gazociągów.

Biorąc pod uwagę złożoność pracy i znaczną liczbę norm, których należy przestrzegać, nie spodziewaj się nawet, że samodzielnie poradzisz sobie z izolacją gazociągu, a serwis gazowy nie przyjmie pracy wykonanej przez zewnętrznego specjalistę.

Rodzaje materiałów izolacyjnych

W zależności od warunków pracy i łatwości użycia istnieje wiele rodzajów powłok do izolacji rur gazowych. Wystarczy zabezpieczyć naziemne gazociągi 2 warstwami podkładu i 2 warstwami farby lub emalii.

Rury, które będą układane na dnie morskim, są pokryte warstwą betonu na wierzchu głównej izolacji, aby zapewnić wagę i dodatkową ochronę.

Następnie porozmawiamy o środkach ochrony podziemnych rur stalowych.

Polimerowe powłoki ochronne

Wytłaczany polietylen – najbardziej postępowa i uniwersalna ochrona. Stosuje się go na rurach o średnicy 57 – 2020 mm, mocno przylega, tworzy idealnie jednolitą ciągłą warstwę, chroni przed temperaturą i wpływami mechanicznymi, a także jest wygodny w użyciu.

W takiej powłoce rura stalowa praktycznie nie jest gorsza pod względem właściwości ochronnych od swoich polimerowych analogów. Zabezpieczenie to składa się tylko z 2 warstw - sztywnego kleju i faktycznie polietylenu.Mimo to tak silnie wzmocniona powłoka na rurach o dużej średnicy może osiągnąć 3,5 mm.

Wytłaczany polipropylen jest specyficzny ze względu na swoją wysoką wytrzymałość mechaniczną: dzięki niemu można przeciągać rury przez studnie, w przypadku instalacji zamkniętych, bez obawy, że izolacja zostanie uszkodzona w wyniku tarcia lub zaczepienia o kamienie i ziemię. Zewnętrznie i strukturalnie ten rodzaj izolacji nie różni się od polietylenu, jest tylko 0,3 - 0,5 mm cieńszy.

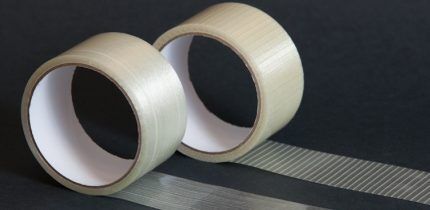

Polimerowe taśmy klejące Istnieją polietylen i polichlorek winylu, przy czym ten pierwszy jest lepszy, ponieważ przylegają 4 razy mocniej i lepiej chronią rury. Najczęściej samoprzylepne taśmy PET służą do naprawy i izolowania złączy rur pokrytych ekstrudowanym polietylenem, ale zdarzają się również rury owinięte nimi fabrycznie na całej długości.

Istnieje również kombinowana powłoka PET, w której zagruntowana rura jest najpierw owinięta klejącą taśmą polimerową i zabezpieczona na niej warstwą wytłaczanego polietylenu. Stosuje się go na rurach o średnicy do 53 cm, a całkowita grubość nie przekracza 3 mm.

Izolacja na bazie mas bitumicznych

Izolacja ta różni się zasadniczo składem i właściwościami, przede wszystkim sposobem stosowania. Przyczepność bitumu zarówno do rury, jak i warstw do siebie zapewnia się poprzez podgrzanie i stopienie samego materiału, a nie poprzez podkład klejący, jak ma to miejsce w przypadku PET.

Powłoka ta jest nakładana na specjalny podkład bitumiczny i składa się z 2-3 warstw masy uszczelniającej, z których każda jest wzmocniona, oraz zewnętrznego owinięcia papierowego.W rezultacie powstaje ciągła powłoka, która całkowicie dopasowuje się do kształtu rury, gdzie wzmacniające włókno szklane lub siatka są jakby wlutowane w grubość zabezpieczenia.

Sam kit, oprócz bitumu, zawiera różne wtrącenia - polimerowe, mineralne lub gumowe - zapewniające różne właściwości materiału. Dodawane są do niego także dodatki modyfikujące i plastyfikatory, które dodają sprężystości, elastyczności, odporności na krytyczne temperatury i trwałości naturalnej hydrofobowości i zdolności adhezyjnej.

Istnieją również taśmy łączące bitumy jako klej oraz specjalne taśmy polimerowe. Główne 2 rodzaje takich powłok to: PALT, za pomocą taśmy termokurczliwej i LITKOR, z taśmy polimerowo-bitumicznej. W szczególności ta ostatnia jest niezbędna do ochrony połączeń rur o różnych rodzajach izolacji.

Materiały do izolacji małych elementów

Zabezpieczenia wymagają także końcówki cokołowe, narożniki, kolanka, kolektory kondensatu i inne kształtki gazociągów.

Istnieją do tego specjalne powłoki: PAP-M105 I Polur. Pierwsza to dwie warstwy utwardzonej żywicy poliestrowej wzmocnionej włóknem szklanym.

Półprzynęta składa się głównie z poliuretanu, uzupełnionego dodatkami technologicznymi i dzieli się na składnik główny oraz utwardzacz.Za pomocą tych dwóch związków kształtki są izolowane zarówno w fabryce, w warsztatach, jak i bezpośrednio na trasie.

Jak stosuje się izolację?

Nałożona jest główna część izolacji rury gazowe, a często na ukształtowanych elementach gazociągu, już w fabryce, już na etapie ich produkcji. Jednak podczas instalowania rurociągu konieczne staje się zaizolowanie połączeń, co odbywa się w warunkach trasowych - czyli bezpośrednio w miejscu instalacji.

Ponadto w terenie te same materiały służą do naprawy powłoki ochronnej, jeśli uszkodzone jest nie więcej niż 10%, a czasami nawet do całkowitego ponownego zaizolowania oddzielnego obszaru. Zbiorniki izolowane są również ręcznie, bezpośrednio na trasie.

Jeśli to możliwe, spoiny i kształtki są izolowane tą samą powłoką co rura główna lub możliwie podobną.

Prace przy izolacji gazociągów możliwe są w temperaturach powyżej -25°C, a przy taśmach polimerowych - powyżej +10°C. W przypadku opadów deszczu lub śniegu nad miejscem pracy należy zamontować niezawodny daszek, który zapobiegnie opadaniu opadów atmosferycznych na izolowaną powierzchnię.

Na napowietrznych rurach gazociągu

Ten typ gazociągu położony jest w najmniej agresywnym środowisku, dzięki czemu ryzyko rdzy jest znacznie zmniejszone. Ponadto jego uszkodzenia znacznie łatwiej jest zauważyć i naprawić, dlatego gazociągi napowietrzne jako takie nie wymagają izolacji.

Aby zabezpieczyć się przed opadami atmosferycznymi i wilgocią atmosferyczną, zgodnie z normami wystarczy pokrycie 2 warstw podkładu i 2 warstw farby, emalii lub lakieru.

Natomiast w przypadku trudnych warunków pracy stosuje się izolację termiczną gazociągów – smary, powłoki szklano-emaliowe, a także osłony aluminiowe lub cynkowe, które nie powinny stykać się z samą rurą.

Izolacja podziemnych gazociągów

Rury w ziemi są stale narażone na działanie wilgoci, a często także związków chemicznych i prądów błądzących. Wszystko to może prowadzić do korozji metalu i wycieku gazu, dlatego starają się zapewnić izolację tak niezawodnie, jak to możliwe.

Każdy podziemny gazociąg stalowy jest podwójnie chroniony: pasywnie - przez powłokę izolacyjną na rurze i aktywnie - poprzez drenaż lub tłumienie prądu przez ochronę katodową.

Większość materiałów, o których mówiliśmy wcześniej, można zastosować zarówno do izolacji podstawowej, fabrycznej, jak i na autostradzie. Poniżej omówimy główne etapy i subtelności takiej pracy.

Izolacja polietylenowa i polipropylenowa produkowana jest w zakładzie w kilku etapach:

- Suszenie rur.

- Śrutowe czyszczenie do metalicznego połysku.

- Ogrzewanie rur.

- Nakładanie podkładu klejącego na obracającą się rurę.

- Nakładanie poprzez wytłaczanie, obciąganie lub nawijanie taśmy warstwy polietylenu.

- Uszczelnianie specjalnym wałkiem z powłoką z tworzywa fluoroplastycznego.

- Chłodzenie wodą do 70 – 80°C.

- Kontrola jakości powstałej powłoki.

Wszystkie procesy są w pełni zautomatyzowane, ponieważ dokładność komputera jest kluczem do jakości produktu.

W warunkach polowych wszystkie etapy muszą zostać zakonserwowane, ale realizowane są przy użyciu sprzętu przenośnego – szlifierek i piaskarek, palniki gazowe i palniki.Ponadto dostępne są specjalne zestawy materiałów do izolowania połączeń i naprawy uszkodzeń - na przykład termokurczliwa koszulka PET lub samoprzylepna taśma polimerowa.

Aby nałożyć izolację bitumiczną, rury są również czyszczone, ale za pomocą metalowych szczotek, pozostawiając czystą, ale nie gładką powierzchnię. Podkład składający się z bitumu i benzyny wylewa się na oczyszczone rury i wciera ręcznikami, a w warunkach autostradowych - szmatami lub szczotkami.

Nie później niż dzień później konieczne jest nałożenie powłoki głównej: 2-3 warstwy masy uszczelniającej, oddzielone materiałem wzmacniającym i zabezpieczone od zewnątrz warstwą papieru.

Do wzmocnienia stosuje się włókno szklane, włókninę polimerową lub siatkę. Nawinięte są spiralnie, równomiernie, z lekkim napięciem i zakładką.

Zastosowanie izolacji w terenie

W przypadku konieczności naprawy uszkodzeń izolacji gazociągu podziemnego lub połączenia rur z różnymi rodzajami izolacji, istotny jest dobór odpowiednich materiałów.

Powłoki PALT i LITKOR stosowane są wyłącznie w warunkach autostradowych. Obydwa nakłada się na podkład bitumiczny, ale w pierwszym przypadku należy najpierw nałożyć warstwę bitumu i wzmocnić ją, a następnie nawinąć taśmę bezpośrednio na gorący kit. W drugim przypadku bitum stanowi dolną warstwę samej taśmy, dlatego nawija się go bezpośrednio na podkład, uprzednio przetopiony palnikiem.

Pomimo zewnętrznego podobieństwa taśm Litkor nie należy mylić z samoprzylepnymi taśmami PET, gdyż zastosowanie niewłaściwego podkładu beznadziejnie zniszczy jakość izolacji.

Naprawy rur z wytłaczaną powłoką PET przy użyciu specjalnych łatek termokurczliwych lub taśm bitumiczno-polimerowych LITKOR. Fabrycznie pokryta taśmą samoprzylepną PET, ta sama taśma służy do napraw np Polilen. Jest to możliwe tylko w ciepłym sezonie, ponieważ taśma nie skleja się na zimno i nie toleruje sklejania.

Powłoka bitumiczna jest naprawiana za pomocą tych samych mastyksów bitumicznych ze wzmocnieniem, taśm bitumiczno-polimerowych LITKOR lub podobnego materiału walcowanego Isoplast-P.

Taśmami LITKOR zawsze można łączyć różne rury w absolutnie dowolnej kombinacji, a jeśli w natywnej powłoce obu rur nie ma bitumu, to bezpośrednie połączenia można również zaizolować taśmami klejącymi Polylen.

Izolacja rur podwodnych

Szczególnie starannie izolowane są gazociągi, które będą układać się na dnie morskim, ponieważ środowisko to jest niebezpieczne zarówno ze względu na uszkodzenia chemiczne, jak i mechaniczne, a przerwy w pracy rurociągu z reguły wskazują na przerwy w międzynarodowych dostawach gazu.

Główna część zabezpieczenia rury jest odbierana fabrycznie. Po oczyszczeniu i wysuszeniu otwiera się je związkiem epoksydowym, następnie nakłada się klej i nakłada na niego warstwę polietylenu. Na tym etapie rury przypominają podobne rury lądowe, z wyjątkiem pierwszej warstwy epoksydowej, która jest powielana na wewnętrznej powierzchni.

To jednak nie wszystko: na przygotowane rury fabrycznie montowana jest ochrona katodowa, następnie wykonywana jest rama wzmacniająca i wylewana jest zewnętrzna warstwa betonu, często z dodatkiem rudy żelaza jako wypełniacza.

W wyniku takiego wielowarstwowego wykończenia waga wynosi 1 m.p. rury mogą osiągnąć 2 tony. Transport takich rur jest bardzo problematyczny, dlatego nie są one wykonywane zbyt długo, a na każdy kilometr gazociągu podmorskiego przypada kilkadziesiąt spoin, z których każda musi być solidnie zaizolowana.

Łączenie i izolowanie połączeń odbywa się na specjalnej barce wyposażonej we wszystko, co niezbędne. Tutaj rury są spawane, szew jest dokładnie czyszczony za pomocą śrutownicy. Główne rury Mają ogromną średnicę, więc ogrzewa się je palnikami indukcyjnymi, a nie propanowymi – wychodzi szybciej, równomierniej i bezpieczniej.

Następnie nakładany jest grunt i zakładana jest tuleja termokurczliwa, zabezpieczona płytką blokującą. Mankiet jest najpierw podgrzewany w środku, wzdłuż szwu spawalniczego, a następnie stopniowo kurczy się za pomocą palników gazowych, od środka do krawędzi. Po kontroli jakości tego etapu montowana jest obudowa wykładziny do wylewania pianki poliuretanowej. Po wyschnięciu rurę opuszcza się na dno i przykrywa kruszonym kamieniem.

Sprawdzenie jakości wykonania izolacji

Zabezpieczenie gazociągów stalowych jest przedsięwzięciem odpowiedzialnym, dlatego każda wykonana operacja podlega szczegółowej kontroli, zakończonej protokołem wykonanych prac ukrytych i wpisaniem ich do paszportu rurociągu. Bez względu na to, jak wysokiej jakości i prawidłowo dobrany jest materiał izolacyjny, nie poradzi on sobie z przypisanymi mu funkcjami, jeśli naruszona zostanie technologia wykonywania pracy.

Głównymi parametrami gotowej powłoki, które należy sprawdzić, są grubość, ciągłość i przyczepność do rury.Do ich pomiaru służą specjalne urządzenia elektroniczne: odpowiednio grubościomierze, defektoskopy iskrowe i mierniki kleju. Nie niszczą powłoki, dzięki czemu pozwalają kontrolować wszystkie wątpliwe punkty bez dodatkowych kosztów.

W warunkach fabrycznych

W fabrykach i bazach produkcyjnych grubość powłoki sprawdza się na 10% rur każdej partii, w 4 miejscach po różnych stronach w okręgu na każdej rurze, a także w obszarach wątpliwych.

Przyczepność, czyli siła przyczepności do metalu i pomiędzy warstwami, jest również wymagana przez normy i sprawdzana dla 10% produktów w partii lub co 100 m.

Ciągłość powłoki, czyli brak przebić, przetarć i innych naruszeń, jest sprawdzana na wszystkich izolowanych produktach na całym obszarze.

Dodatkowo można sprawdzić ciągłość dielektryczną powłoki, udarność, powierzchnię odrywania po polaryzacji katodowej i inne badania. W przypadku izolacji powłokami bitumicznymi, przynajmniej raz dziennie, z każdej partii masy uszczelniającej pobierana jest próbka właściwości fizycznych.

W miejscu instalacji lub naprawy

W warunkach trasowych sprawdzana jest także jakość izolacji, ciągłość - zawsze i całkowicie, a grubość i przyczepność - co 10-ta izolowana spoina.

Ponadto sprawdzana jest szerokość zakładki na powłoce fabrycznej, a także relief izolacji - pod kątem braku fałd, zmarszczek, poduszek powietrznych i innych wad.

Ponadto regularnie sprawdzana jest ciągłość izolacji na istniejących gazociągach. Aby to zrobić, nie trzeba ich nawet rozkopywać, a w przypadku podejrzenia uszkodzenia rury są odsłonięte i sprawdzana jest nie tylko grubość, ciągłość i przyczepność, ale także właściwości dielektryczne izolacji.

Wnioski i przydatne wideo na ten temat

Teraz wiesz wszystko - lub prawie wszystko - o przeznaczeniu i materiałach do izolacji różnych stalowych gazociągów, a także masz pojęcie o cechach ich zastosowania i sprawdzaniu jakości ochrony.

Dla większej przejrzystości sugerujemy obejrzenie filmu, który szczegółowo opisuje, jak izolować połączenia spawane taśmą bitumiczno-polimerową:

Montaż tulejki termokurczliwej na spoinie:

Być może zetknąłeś się już z podobną pracą, obserwowałeś jej realizację lub brałeś bezpośredni udział. Proszę dodać lub ocenić dostarczone informacje. Chętnie poznamy Twoje przemyślenia w poniższej dyskusji.