Rury polietylenowe do gazociągów: rodzaje i specyfika układania rurociągów polietylenowych

Wcześniej podczas instalowania komunikacji przemysłowej i domowej stosowano rury wykonane z żeliwa, stali i miedzi. Wraz z pojawieniem się polimerów, które nie są gorsze od wyrobów metalowych pod względem wytrzymałości, odporności na zużycie i obojętności na chemikalia, materiał na rury zaczęto wytwarzać z polipropylenu, polietylenu, polichlorku winylu, polibutylenu itp.

Rury polietylenowe do gazociągów sprawdziły się jako praktyczne, elastyczne, lekkie, co znacznie ułatwia transport i instalację. Jeśli zdecydujesz się na zgazowanie prywatnego domu, warto dowiedzieć się bardziej szczegółowo o właściwościach technicznych, warunkach i metodach instalowania rur polietylenowych.

Treść artykułu:

Rury HDPE do gazociągów

Polietylen o małej gęstości wykorzystywany jest nie tylko do produkcji elementów gazociągów. Służy również do instalacji innej komunikacji - wodociągowej, kanalizacyjnej, ochronnych rurociągów technicznych. Rodzaje rur różnią się składem, właściwościami i oznaczeniami.

Skupmy się na produktach do transportu gazu, których produkcja obwarowana jest wymaganiami GOST R 50838-2009 (wydanie nieaktualne - GOST R 50838-95).

Rodzaje i rozmiary

Polimerowe rury ciśnieniowe do gazu mogą składać się wyłącznie z polietylenu lub być wzmocnione dodatkowymi warstwami.

Zatem istnieją trzy typy:

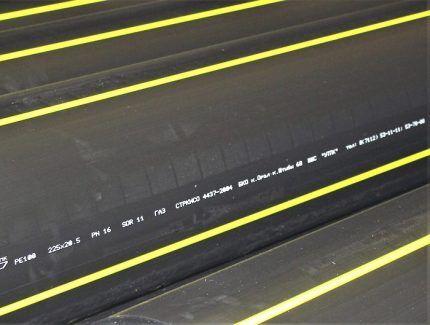

- polietylen, w tym te oznaczone żółtymi paskami;

- polietylen z warstwami współwytłaczanymi umieszczonymi wewnątrz lub na zewnątrz;

- polietylen z termoplastyczną powłoką ochronną, którą należy usunąć przed montażem.

Wszystkie rodzaje materiałów rurowych są przeznaczone do transportu różnych gazów zgodnych z normami GOST 5542 i są wykorzystywane jako surowce lub paliwo na potrzeby przemysłowe i domowe. Akceptowane są ograniczenia w użytkowaniu rurociągów: max. ciśnienie – 1,2 MPa, maks. praca. temperatura -/+40°С.

Produkty przemysłowe dostarczane są w odcinkach 5-24 m, wielokrotnościach 0,25 m, ale częściej niż średnia długość, wygodna do transportu za pomocą specjalnego sprzętu - na przykład 13 m. Nawinięcie cienkiej rury w cewkę wymaga różnych długości, ale więcej często można spotkać kręgi o długościach 200, 500, 700 m. Istnieje możliwość wyprodukowania wyrobów o innych długościach, ale tylko po uzgodnieniu z klientami.

W zależności od grubości ścian i niewolnika. ciśnienia w rurach dzielą się na dwa typy:

- PE-80. Grubość ścianki – 2-3 mm, robocza. ciśnienie – 3-6 MPa; nadaje się do rurociągów gazowych i wodnych;

- PE-100. Grubość ścianki – 3,5 mm, robocza. ciśnienie – 8-12 MPa; Jest to ulepszona wersja PE 80, charakteryzująca się odpornością na ciepło i zwiększoną gęstością.

PE (opcje - PE, PE) w nazwie to polietylen, liczby 80 i 100 to gatunki polietylenu.

Ze względów ekonomicznych gatunek PE 100 stosowany jest przy montażu gazociągu wysokiego ciśnienia lub w szczególnych przypadkach – np. przy przebudowie starej, wyeksploatowanej magistrali lub budowie odgałęzień doświadczalnych z przyłączem ciśnienie 0,6 MPa i więcej.

Charakterystyka techniczna i oznaczenia

Fabrycznie produkowane rury z polietylenu podlegają wymaganiom określonym w GOST R 50838-2009. Obejmują one zalecenia dotyczące wyglądu i właściwości technicznych.

Pod względem kolorystycznym możliwość zmienności:

- PE 80 – żółty;

- PE 100 – żółty, pomarańczowy, czarny z równomiernie rozmieszczonymi żółto-pomarańczowymi paskami.

W dokumencie określono również normy dotyczące takich właściwości, jak wytrzymałość przy stałym ciśnieniu wewnętrznym, wydłużenie przy zerwaniu, odporność na propagację pęknięć, stabilność termiczna i spawalność.

Znakowanie nie powinno wpływać na jakość materiału, to znaczy powodować pęknięcia, obrzęki itp.

Litery i cyfry muszą być łatwe do odczytania, czytelne i zrozumiałe. Do obowiązkowych należą:

- znak towarowy lub nazwa producenta;

- symbol rury;

- Data produkcji;

- średnica nominalna/grubość ścianki;

- spotkanie;

- GOST

Pozostałe dane - nazwa kraju, numer partii itp. - podawane są według uznania.

Przyjrzyjmy się na przykład jednej z próbek:

Sfera LLC PE 80 SDR 11 - 150x10,5 GAZ GOST R 50838-2009

- Z oo "Sfera" - producent

- PE-80 – rodzaj rury polietylenowej

- SDR 11 – standardowy stosunek wymiarów

- 150 – średnica

- 10,5 – grubość ścianki

- GAZ - cel

- GOST R 50838-2009 – dokument regulacyjny

Dzięki znakowaniu łatwo jest określić, czy rury nadają się do użytku domowego czy przemysłowego, czy odpowiadają ich przeznaczeniu i średnicy.

Zalety i wady polietylenu

Ze względu na zalety polietylenu wykorzystuje się go do transportu tak niebezpiecznego rodzaju paliwa, jakim jest gaz ziemny.

Do głównych zalet zaliczają się takie cechy jak:

- Właściwości elektroizolacyjne. Polietylen jest całkowitym dielektrykiem i nie przewodzi prądu elektrycznego. Podczas instalacji nie jest wymagane uziemienie.

- Odporność na agresywne chemikalia, które mogą znajdować się w glebie lub w produkcji.

- Brak korozji, możliwość stosowania w wilgotnym środowisku.

- Plastikowy, dzięki czemu rurociąg jest chroniony przed ruchami gruntu, rozszerzaniem podczas zamarzania i uderzeniem wodnym.

- Bierność na przenoszenie drgań akustycznych.

Stopień odporności na zużycie jest dość wysoki - producenci nowoczesnych rur PE do gazu udzielają gwarancji od 30 do 50 lat.

Wady obejmują taką właściwość polietylenu, jak fotodestrukcja. Oznacza to, że materiał szybko się starzeje i kruszy się pod wpływem promieniowania ultrafioletowego. Aby w jakiś sposób poprawić odporność polietylenu na promieniowanie słoneczne, do materiału dodaje się czarny pigment jako środek stabilizujący.

Inne wady to mały zakres temperatur pracy transportowanej substancji, przepuszczalność tlenu i zależność właściwości technicznych od temperatury zewnętrznej.

Ze względu na wymienione wady gazociągi wykonane z rur polietylenowych stosuje się wyłącznie w ziemi, analogi metalowe instaluje się na terenach otwartych.

Montaż rur gazowych z polietylenu

Zabrania się samodzielnego instalowania gazociągu do prywatnego domu lub obiektu przemysłowego. Powinna to zrobić organizacja posiadająca licencję i prawo do wykonywania tego typu prac, uzasadnione licencją. W przyszłości zajmuje się także konserwacją - sprawdzaniem, testowaniem czy naprawą.

W pierwszej kolejności uzyskują pozwolenie na prowadzenie robót budowlanych, tworzą pakiet kosztorysów projektowych i budują oś geodezyjną. Następnie przeprowadzają przygotowania, które obejmują planowanie trasy, prace ziemne, transport i układanie rur, montaż narzędzie spawalnicze. I dopiero wtedy rozpoczynają bezpośrednio prace instalacyjne - układanie i spawanie rur.

Przegląd metod łączenia rur

Polietylen różni się tym, że po podgrzaniu zmienia swoje właściwości i topi się. Jakość ta wykorzystywana jest do tworzenia trwałych połączeń gazociągowych – tj spawanie rur.

Istnieją dwie metody spawania:

- krupon, bez użycia kształtek;

- elektrofuzjaza pomocą złączek elektrooporowych.

Pierwszą metodę stosuje się do celów przemysłowych, do spawania rur o dużych średnicach, drugą - do tworzenia domowych odgałęzień gazowych z magistrali centralnej.

Jeśli wymagane jest połączenie odłączalne, stosuje się trzecią metodę - kompresja. Końce rur połączone są złączkami zaciskowymi, które w razie potrzeby można zdemontować lub wymienić.

Najpierw przyjrzyjmy się, jak wykonuje się spawanie. Prace przygotowawcze prowadzone są według tego samego planu:

- Dobór i weryfikacja materiałów i narzędzi montażowych. Grzejniki, skrobaki i trymery są czyszczone, usuwane są pozostałości polietylenu i kurz, a następnie przecierane rozpuszczalnikiem. Powierzchnie trące i elementy są nasmarowane. Wybierz tuleje i zaciski o odpowiedniej średnicy.

- Dobór parametrów spawania. Narzędzia są programowane, a określone parametry wprowadzane do pamięci urządzenia grzewczego.

- Przygotowanie miejsca pracy. Końce rur są oczyszczane z piasku, przylegającej gliny, kurzu i wycierane. Wolne końce zakryte są zatyczkami. Utlenione końcówki czyści się skrobakami.

- Mocowanie i centrowanie rur. Przed spawaniem należy wyeliminować owalność, tak aby końce rur zostały wycentrowane i następnie zabezpieczone w żądanym położeniu – dokładnie naprzeciw siebie.

- Zakończ przetwarzanie. Wióry o grubości 0,1-0,3 mm są usuwane z powierzchni na końcach. Szczelina pomiędzy sekcjami połączonymi od końca do końca nie powinna być większa niż 0,3 mm. Po oczyszczeniu należy spawać tak, aby nie dopuścić do zabrudzenia.

Po pracach przygotowawczych przeprowadza się spawanie.

Połączenie do spawania doczołowego następuje w wyniku „stopienia” stopionych końcówek. Topienie można osiągnąć za pomocą narzędzia grzejnego z elementem roboczym tarczowym.

Podczas procesu zgrzewania należy wziąć pod uwagę takie kryteria jak temperatura i czas zgrzewania, siła docisku końcówek, czas trwania okresu spęczania, ciśnienie podczas spęczania oraz czas chłodzenia.

Porządek pracy:

Oznakami niezawodnego szwu są równa, jednolita blizna, niemożność oddzielenia rury przy użyciu siły. Złącze spawane metodą stapiania uważane jest za bardzo mocne i nie wymaga dodatkowych uszczelnień.

Drugi sposób - elektrofuzja – charakteryzuje się obecnością elementów łączących – złączy, adapterów, kolanek, trójników.Do wewnętrznej powierzchni kształtek przymocowana jest metalowa spirala, która nagrzewa się prądem elektrycznym i topi polietylen. Dzięki temu kształtki „rosną” z rurami, tworząc trwałe połączenia.

Przy doborze elementów do łączenia polietylenowych rur gazowych, a także podczas zabiegu, należy wziąć pod uwagę takie parametry, jak napięcie prądu, czas zgrzewania i chłodzenia.

Technologia jest prostsza niż zgrzewanie doczołowe i występuje w następującej kolejności:

Nowoczesne spawarki wyposażone są w panel sterowania z wyświetlaczem. Zabieg wykonywany jest według programu wybranego w zależności od rodzaju rury.

Odpinane połączenia Stosuje się je niezwykle rzadko przy budowie gazociągu. Wykorzystuje się do tego również okucia, ale mocuje się je mechanicznie, bez podgrzewania.

Elementy łączące składają się z dwóch części - tulejki i obudowy. W wyniku dokręcenia części gwintowanych uzyskuje się mocne, ale niestabilne połączenie. Jeśli wymagana jest dodatkowa niezawodność, części złączki dokręca się za pomocą śrub i nakrętek.

Zasady budowy gazociągu HDPE

Podczas instalowania i obsługi rur polietylenowych należy przestrzegać wielu zasad, aby zapewnić zarówno sprawność gazociągu i urządzeń, jak i bezpieczeństwo użytkowników.

Istnieje wiele zakazów budowy autostrad. Na przykład niemożliwe jest prowadzenie gazu rurami HDPE w glebach skalistych i silnie falujących, a także glebach osiadania typu 2. Jeśli obszar jest podatny na trzęsienia ziemi, a sejsmiczność przekracza 6 punktów, konieczne jest użycie innego materiału do układania komunikacji.

Aby można było zastosować rury HDPE, należy spełnić szereg warunków. Na przykład na stromych zboczach należy zabezpieczyć gazociąg przed możliwą erozją rowów i podjąć dodatkowe środki w celu ich wzmocnienia.

Podczas przechodzenia przez podziemne kolektory lub kanały, komunikację kanalizacyjną lub energetyczną, studnie, rury polietylenowe są zamknięte w metalowych obudowach. Odległość od powierzchni gazociągu do wewnętrznej ściany obudowy wynosi co najmniej 10 cm.

W jednym wykopie można poprowadzić dwa lub więcej gazociągów, ale każde odgałęzienie musi być dostępne w celu konserwacji lub naprawy.

W regionach północnych, gdzie temperatura spada poniżej -40°C, głębokość montażu wzrasta do 2,0-3,2 m.

Dowiesz się jak ułożyć gazociąg w obudowie i włożyć go do zgazowanego domu. następny artykuł, z którym zalecamy zapoznanie się wszystkim właścicielom nieruchomości wiejskich.

Wnioski i przydatne wideo na ten temat

Zasady zgrzewania elektrooporowego:

O cechach zgrzewania doczołowego:

Jak działa zgrzewarka do rur HDPE:

Tradycją stało się stosowanie rur polietylenowych do zgazowania obiektów przemysłowych i mieszkalnych.

HDPE to trwały i niezawodny materiał, który nie budzi obaw. Jednak montaż gazociągu powinni wykonywać wyłącznie instalatorzy sieci gazowych, którzy mają doświadczenie i znają technologię spawania polietylenu.

Prosimy o pozostawienie komentarzy w formularzu blokowym poniżej, zamieszczanie zdjęć związanych z tematem artykułu i zadawanie pytań. Podziel się własnym doświadczeniem w montażu gazociągu polietylenowego. Możliwe, że podane przez Ciebie informacje i rekomendacje będą przydatne dla osób odwiedzających witrynę.