Spawanie rur polietylenowych: porównanie metod + instrukcja montażu

Do montażu przewodów z rur polietylenowych (PE) wymagane są pewne umiejętności w zakresie spawania i łączenia ich za pomocą łączników.Do tych prac nadaje się również sprzęt używany do montażu rurociągów polipropylenowych.

Spawanie rur polietylenowych odbywa się za pomocą specjalnych maszyn i wymaga pewnej wiedzy, o której porozmawiamy w tym artykule. Rozważymy szczegółowo cechy przygotowania sprzętu do procesu spawania i przedstawimy zalecenia dotyczące wykonania wysokiej jakości spoiny. Rozważymy również różne opcje spawalniczy rury polietylenowe.

Treść artykułu:

Przygotowanie sprzętu do spawania

Do każdego rodzaju spawania używany jest inny sprzęt. Nie ma sensu kupować go do jednorazowej instalacji komunikacji metodą zgrzewania doczołowego i elektrycznego, ponieważ koszt zestawu to kilka tysięcy dolarów. Lepiej skorzystać z usług firm zewnętrznych lub wypożyczyć sprzęt.

Używany sprzęt spawalniczy

Sprzęt do lutowania gniazdowego kosztuje od 100-200 dolarów, więc kwestia zakupu spawarka każdy decyduje sam.

Standardowy zestaw urządzeń do zgrzewania doczołowego rur polietylenowych obejmuje:

- Centralizator. Jest to rama z 4 metalowymi obejmami rurowymi, z czego dwa są ruchome, a dwa są sztywno przymocowane do podstawy.

- Przycinarka. Jest to osobne urządzenie dyskowe służące do precyzyjnego mechanicznego obcinania końcówek spawanych rur. Urządzenie mocowane jest do prowadnic zgrzewarki.

- Ogrzewanie lusterka. Jest to okrągła płyta pokryta teflonem, na którą dociskane są złącza rurowe w celu stopienia PE. Posiada wbudowany termometr.

- Napęd hydrauliczny lub mechaniczny. Urządzenie do regulacji siły ściskającej rury podczas ogrzewania i późniejszego łączenia.

- Redukujące wkładki. Jest to zestaw wymiennych półpierścieni do mocowania rur o różnych średnicach.

- Blok kontrolny. Wchodzące w skład zestawów urządzeń z automatyzacją procesu spawania.

Tak naprawdę zestaw sprzętu to niezależne urządzenie, które spełnia określone funkcje na różnych etapach procesu spawania. Mogą być przeznaczone do spawania wyłącznie ręcznego lub do łączenia rur w trybie w pełni automatycznym.

Do montażu złącz elektrooporowych wykorzystuje się odpowiednią zgrzewarkę z wbudowanym skanerem kodów kreskowych. Do tego procesu nie są potrzebne żadne dodatkowe urządzenia.

Do spawania kielichowego niezbędny będzie zakup następującego zestawu:

- spawarka elektryczna;

- obcinaki do rur;

- podstawka;

- kalibrator i fazownik;

- dysze do podgrzewania łączonych elementów.

Oprócz określonego sprzętu do montażu rur mogą być również potrzebne ogólne narzędzia gospodarstwa domowego: klucz nastawny, taśma miernicza, marker i inne.

Przygotowanie do procesu spawania

Ważnym czynnikiem zapewniającym wysoką jakość spawania rurociągów HDPE jest ich wstępne przygotowanie. Niezbędne manipulacje w celu utworzenia dobrej spoiny zostaną przedstawione w formie instrukcji.

Bezpośrednio przed podgrzaniem części przeznaczonych do lutowania należy:

- Upewnij się, że materiał i oznaczenia lutowanych części są identyczne.

- Oczyścić i odtłuścić spoiny łączonych produktów.

- Wyśrodkuj rury i mocno je zabezpiecz.

- Obróbka nacięć za pomocą trymera aż do utworzenia ciągłego paska o długości dwóch obwodów rury.

Po wszystkim należy oczyścić krawędzie łączonych części z wiórów.

Po dokładnym przygotowaniu rur i kształtek z polietylenu do spawania możesz mieć pewność, że wysokiej jakości szew jest w połowie gwarantowany.

Metody spawania rur PE

Przemysłowy polietylen o małej gęstości (HDPE) to materiał termoplastyczny, którego właściwości nie zmieniają się podczas cykli ogrzewania i chłodzenia. Dlatego idealnie nadaje się do montażu rurociągów domowych i przemysłowych.

Łączenie poszczególnych rur i kształtek HDPE ze sobą następuje za pomocą rozłącznych połączeń gwintowych lub metodami spawania:

- kształt dzwonu;

- elektrofuzja;

- krupon.

Rury o grubości ścianki do 4,5 mm (średnica do 50-110 mm) lutuje się dwoma pierwszymi metodami, a w przypadku rur o grubszych ściankach stosuje się metodę zgrzewania doczołowego bez kształtek.

Opcja nr 1 - tryb zgrzewania doczołowego

Podczas zgrzewania doczołowego ważna jest kontrola parametrów krytycznych: temperatury narzędzia i tworzywa sztucznego, siły zwarcia i czasu pracy. W przypadku braku czujników tych wartości jest mało prawdopodobne, że możliwe będzie spójne uzyskanie szwu wysokiej jakości.

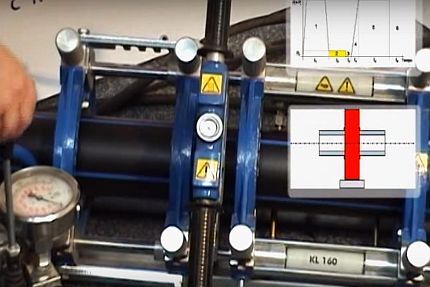

Lepiej jest rozważyć instrukcje krok po kroku dotyczące zgrzewania doczołowego rur polietylenowych na przykładzie półautomatycznego sprzętu z napędem hydraulicznym.

Zgrzewanie doczołowe przeprowadza się, jeśli grubość ścianki rury polietylenowej nie przekracza 5 mm, a jej średnica nie przekracza 50 cm Technologia obejmuje szereg standardowych etapów:

Krok #1 – podgrzewanie stawów

Po obróbce końców rur lustro spawalnicze podgrzewa się do temperatury 200-230 stopni i umieszcza na środku centralizatora. Następnie za pomocą napędu hydraulicznego krawędzie rur HDPE dociska się do niego szczelnie z siłą 4-6 kg/cm2.

Gdy wielkość zadziorów zbliży się do minimalnych dopuszczalnych wartości, siła zostanie zmniejszona do 0,2-0,5 kg/cm2 i tworzywo będzie nagrzewane przez cały standardowy czas. Spawanie jest dopuszczalne w temperaturach od 15 poniżej zera do 45 stopni powyżej zera, jednak w niskich temperaturach czas nagrzewania może się wydłużyć.

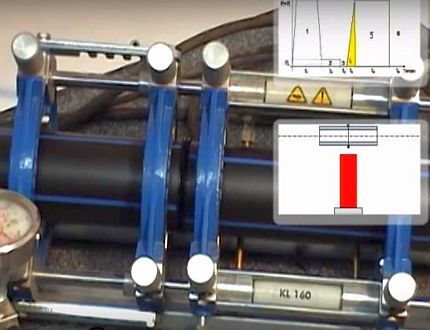

Krok #2 - łączenie rur

Po niezbędnym podgrzaniu i stopieniu HDPE na złączach rury rozsuwa się za pomocą napędu hydraulicznego, zdejmuje się lustro i ponownie dociska złączone powierzchnie z siłą 1-3 kg/cm2 za pomocą napędu. Rozmiar zadziorów jest kontrolowany wizualnie, dlatego siła docisku może się różnić.

Krok #3 – Chłodzenie i kontrola

Rury są nadal dociskane do siebie, aż złącze całkowicie ostygnie. Po usunięciu siły z napędu hydraulicznego, rury zdejmuje się z obejm centralizatora i ocenia stan spoiny i ściegu. Jeśli ich parametry są w normie, rura jest gotowa do użycia.

Opcja nr 2 - zgrzewanie kielichowe rur HDPE

Po wstępnym docięciu i przygotowaniu rur i elementów HDPE można przystąpić do zgrzewania ich kielichów.Proces zostanie omówiony w formie instrukcji krok po kroku.

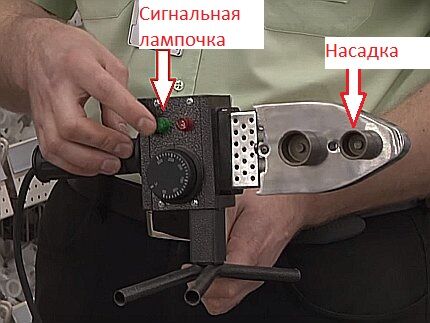

Krok 1: Przygotuj lutownicę

Optymalna temperatura spawania rur polietylenowych wynosi od 210°C, dlatego nadają się wyłącznie lutownice z regulowaną temperaturą. Przed podłączeniem do sieci należy przykręcić do żelazka specjalne dwustronne nakładki (tulejkę i trzpień) i ustawić lutownicę na stojaku w kształcie krzyża.

Po osiągnięciu ustawionej temperatury zapali się lampka ostrzegawcza (zwykle zielona).

Krok 2: Podgrzewanie części

Bezpieczniej jest pracować z gorącymi rurami w rękawiczkach. Aby podgrzać części, należy jednocześnie naciągnąć jedną część do łączenia na trzpień, a następnie włożyć drugą do metalowej tulei.

Aby zachować głębokość połączenia, możesz wcześniej nanieść na rurę odpowiedni znak markerem, a następnie poruszać się po nim podczas łączenia podgrzewanych produktów.

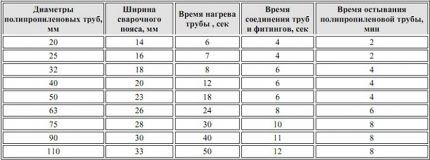

Powyżej znajduje się tabela z przybliżonymi ramami czasowymi nagrzewania, łączenia i chłodzenia rur oraz głębokością włożenia w kielich. W temperaturach ujemnych czas nagrzewania materiału można wydłużyć o 1-2 sekundy.

Krok #4: łączenie części

Po rozgrzaniu produkty należy jednocześnie odłączyć od dysz i mocnym, bezpośrednim ruchem włożyć rurę do kielicha do zaznaczonej linii. Nie można obracać części względem siebie. 5-10 sekund po połączeniu wszelkie ruchy mogą prowadzić do gwałtownego spadku wytrzymałości złącza.

Po schłodzeniu zaleca się sprawdzenie powstałego szwu wewnętrznego pod kątem obecności guzków blokujących światło rury. Jeśli jest zwężony, lepiej przelutować połączenie, aby nie dopuścić do spadku ciśnienia w układzie.

Opcja nr 3 - zgrzewanie elektrooporowe polietylenu

Spawanie rur polietylenowych za pomocą złącza elektrycznego jest najprostszym i najszybszym sposobem. Złączki plastikowe posiadają wbudowaną metalową spiralę, która niezależnie nagrzewa łączone powierzchnie i topi PE.

Dzięki tej metodzie trzeba wydać dodatkowe pieniądze na sprzęgła elektryczne, których koszt zaczyna się od 3-4 dolarów za sztukę. Dlatego takie spawanie stosuje się tylko tam, gdzie nie ma możliwości zastosowania metod doczołowo-kielichowych. Zaletą metody elektrooporowej jest możliwość łączenia rur o grubości do 4,5 mm.

Główne etapy spawania:

- Czyszczenie i obróbka złączek i końcówek rur.

- Centrowanie i wkładanie rury do mufy elektrooporowej.

- Podłączenie oprawy do styków elektrycznych specjalnej spawarki, podgrzanie połączenia.

Ostatnim etapem jest wyłączenie zasilania i schłodzenie rury.

Złącza elektryczne posiadają kod kreskowy z zakodowanymi parametrami czasu nagrzewania, prądu i napięcia. Odczytuje go skaner zgrzewarki, która następnie automatycznie przeprowadza proces lutowania. Produkty są szczelnie i niezawodnie lutowane na dużej powierzchni.

Prawidłowe spoiny doczołowe

Prawidłowość wykonania wszystkich instrukcji spawania można ocenić na podstawie końcowego wyglądu złącza polietylenowego. Jeśli powstanie nieprawidłowy szew i istnieje duże ryzyko wycieku podczas dalszej pracy, lepiej odciąć złącze na krawędziach i zespawać nowe.

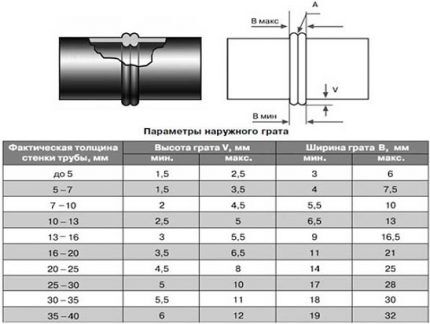

W prawidłowo wykonanym szwie wymiary koralika muszą odpowiadać wartościom standardowym.

Istnieją dodatkowe wymagania dotyczące parametrów rolek:

- Symetryczny i jednolity na całym obwodzie stawu.

- Przemieszczenie ścianek rur w płaszczyźnie promieniowej nie powinno przekraczać 10% ich grubości.

- Kolor rolek musi być identyczny z kolorem rury.

- Zagłębienie pomiędzy zadziorami nie powinno sięgać głębiej niż poziom zewnętrznej powierzchni rur.

I oczywiście obecność pęknięć i porów jest całkowicie wyeliminowana.

Przyczyną asymetrii rolek na obwodzie może być złej jakości wstępne przycinanie lub położenie trymera pod kątem do rury.

Instrukcja montażu rur polietylenowych

Aby połączyć rury polietylenowe z elementami wodociągowymi, można zastosować następujące połączenia:

- jeden kawałek;

- odpinany.

Trwałe połączenia uzyskuje się poprzez lutowanie rur między sobą lub do specjalnych złączek spawanych. Ta metoda jest tania, ale powstałe konstrukcje są często nieporęczne. Stosowanie przyłączy stałych jest uzasadnione przy układaniu podziemnych stacjonarnych rurociągów wodociągowych.

Do montażu tymczasowych systemów z rur polietylenowych, a także w przypadku braku sprzętu spawalniczego, można zastosować gwintowane złączki zaciskowe, których montaż zostanie omówiony poniżej.

Mocowanie rury do złączki zaciskowej

Złączki zaciskowe są droższe od modeli spawanych, ale są demontowalne i łatwe w użyciu. Zalecenia dotyczące ich montażu omówiono w poniższej instrukcji krok po kroku.

Krok pierwszy - kontrola zewnętrzna i przycinanie

Montaż systemu z rury polietylenowej i plastikowej złączki zaciskowej rozpoczyna się od sprawdzenia ich pod kątem pęknięć i głębokich zarysowań. Lepiej natychmiast odciąć wadliwy odcinek rury.

Rurę polietylenową można przeciąć nożem lub specjalnym obcinakiem do rur. Rezultatem powinno być idealnie prostopadłe cięcie bez zaczepów i fal. Aby usunąć nierówne krawędzie, możesz kupić ręczny trymer.

Krok drugi – nałożenie elementów złącznych na rurę

Najpierw na wąż zakłada się nakrętkę zaciskową, następnie tuleję zaciskową, następnie pierścień zaciskowy, a na końcu dokręca się gumową uszczelkę.

Końcówkę rury wsuwa się w korpus kształtki aż do oporu, a elementy nałożone na wąż wciska się w gwinty. Następnie nakrętkę mocującą należy mocno dokręcić ręcznie. Jeśli masz klucz do łańcucha, możesz za jego pomocą dokręcić połączenie.

Nie ma potrzeby spieszyć się z dokręceniem nakrętki mocującej - może się ona wypaczyć. Jeśli ruch jest ciasny, lepiej odkręcić połączenie jeszcze raz i powtórzyć proces montażu.

Po zamontowaniu kształtki warto sprawdzić szczelność połączenia. W przypadku wycieku można łatwo dokręcić nakrętkę, regulując elementy konstrukcyjne.

Wkładanie siodełka do rury

Jeśli chcesz wykonać odgałęzienie z rury polietylenowej, nie jest konieczne kupowanie trójnika. Wystarczy wywiercić w nim otwór i zamontować siodło. Jak to zrobić, zostanie wyjaśnione w instrukcjach krok po kroku.

Krok pierwszy – przygotowanie

Na początek należy sprawdzić łączone produkty pod kątem zarysowań i pęknięć oraz przetrzeć ich powierzchnię wilgotną szmatką.

Krok drugi - montaż zacisku

Obie części obejmy nakładamy na rurę i dokręcamy nakrętki kluczem. Celem zabiegu jest mocne zamocowanie siodła.

Krok trzeci – wiercenie

Zaznacz punkt na środku otworu siodełka i wykonaj paski wzdłuż krawędzi okucia, aby zapamiętać jego położenie. Odkręć siodło i zdejmij jego części. Rurę polietylenową przewiercić w przewidzianym miejscu wiertłem o wymaganej średnicy.

Krok czwarty – montaż siodełka

Oczyść wnętrze rury PE z wiórów i usuń ewentualne zaczepy z krawędzi wywierconego otworu. Przymocuj części kształtki do rury zgodnie z wcześniej narysowanymi znakami i mocno dokręć nakrętki mocujące.

Przykręcając rurę lub kształtkę do gniazda, można owinąć kilka warstw fum-taśmy.

Część siodełka z otworem wylotowym może posiadać od strony rury rowek na gumowy pierścień uszczelniający. Dlatego jeśli istnieje uszczelniacz, konieczne jest umieszczenie go pomiędzy rurą a kształtką.

W przypadku konieczności zagięcia rury na określonym odcinku rurociągu zalecamy wykonanie tej czynności zgodnie z instrukcją, podane tutaj.

Wnioski i przydatne wideo na ten temat

Proponowane filmy w przejrzysty sposób zaprezentują wszystkie rodzaje spawania rur HDPE, a także wprowadzą Cię w proces montażu złączki zaciskowej i siodełka.

Zgrzewanie kielichowe rur polietylenowych:

Proces zgrzewania elektrooporowego:

Zgrzewanie doczołowe rur HDPE na maszynie półautomatycznej z napędem hydraulicznym:

Montaż złączki zaciskowej na rurze:

Montaż siodełka na rurze HDPE:

Samodzielny montaż rur wodociągowych z polietylenu wymaga pewnej wiedzy i umiejętności, ale jest całkowicie wykonalny, jeśli zastosujesz się do powyższych zasad. W przypadku braku specjalnego wyposażenia można zamontować wodociąg bez użycia jakichkolwiek narzędzi, używając wyłącznie złączek zaciskowych.

Istnieje wiele opcji instalacji, ale trzeba skorzystać z tej, która zapewni rezultaty przy minimalnych kosztach finansowych.

Czy określasz optymalną metodę spawania polietylenu i chcesz wyjaśnić niektóre kwestie? Zachęcamy do zadawania pytań naszym ekspertom – postaramy się Państwu pomóc.

A może chcesz podzielić się swoimi osobistymi doświadczeniami z montażu polietylenu w domu? Napisz swoje komentarze, dodaj unikalne zdjęcia - wielu nowicjuszy uzna Twoje informacje za przydatne.

Oczywiście plastikowe rury do instalacji wodno-kanalizacyjnych i grzewczych są bardzo wygodne i każdy człowiek może je zainstalować własnymi rękami. Ale dlaczego nikt nie mówi o środkach ostrożności podczas spawania tych rur, że jedyną rzeczą bardziej szkodliwą od oparów tlącego się plastiku jest rtęć i ołów.

Koniecznie należy używać respiratorów i wietrzyć pomieszczenie. Wysyłajcie swoje zwierzaki, a w szczególności dzieci i zwierzęta (mówimy tu o masie ciała), do odwiedzin w trakcie naprawy.

Plastik ułatwia nam życie w wielu obszarach – ale też nas zabija… Dbajcie o siebie!

Witaj, Elina, rozumiem Twoje obawy i dlatego chciałbym nieco bardziej szczegółowo wyjaśnić główne punkty związane ze środkami ostrożności. Przede wszystkim musisz zrozumieć, że zawód spawacza rur polietylenowych to zawód o podwyższonym ryzyku.

Ale spójrzmy na punkty dla zwykłych obywateli:

— należy zapewnić normalną wentylację w pomieszczeniu, w którym będą spawane rury polietylenowe;

— musisz pracować w specjalnym ubraniu;

— stosować specjalne rękawice ochronne;

— używać respiratorów;

- rób przerwy w pracy, aby zaczerpnąć świeżego powietrza.

Jeśli te punkty zostaną zaobserwowane, proces spawania rur polietylenowych nie będzie wiązał się z uszkodzeniem ciała.