Złączki do rur metalowo-plastikowych: rodzaje, zastosowanie, przegląd najlepszych producentów

Ze względu na swoje właściwości użytkowe rury metalowo-plastikowe idealnie nadają się do tworzenia systemów zaopatrzenia w wodę i ogrzewania.Zgodnie z zasadami instalacji do łączenia poszczególnych fragmentów konieczne jest użycie łączników do rur metalowo-plastikowych, inne opcje nie są odpowiednie.

W prezentowanym przez nas artykule szczegółowo opisano rodzaje okuć i sposoby ich montażu. Podano cenne zalecenia, które pomogą zapewnić właściwy dobór złączy. Biorąc pod uwagę nasze rady, będziesz w stanie samodzielnie poradzić sobie z montażem i instalacją systemu.

Treść artykułu:

Plusy i minusy produktów metalowo-plastikowych

Metal-plastik ma cechy, które umożliwiają tworzenie niezawodnych systemów o żywotności od 15 do 50 lat. Zewnętrzna średnica produktów wynosi 16-63 mm. Kształtki muszą być w pełni dopasowane do średnicy rur, przy czym należy wziąć pod uwagę grubość ścianki (2-3 mm).

W przypadku okablowania wewnętrznego najbardziej optymalna średnica wynosi 32 mm. Wodę do urządzeń grzewczych dostarcza się najczęściej poprzez węższe produkty – od 22 mm do 24 mm.

Rurociągi metalowo-plastikowe wytrzymują temperatury do +95°С (z przerwami wzrostowymi do +110°С), dlatego służą do montażu systemów grzewczych. Istnieje próg, przy którym rury zamarzają - wynosi -40°С.Ciśnienie robocze – 1 kPa. Gdy temperatura spada, ciśnienie może wzrosnąć bez ryzyka zniszczenia układu aż do 2,5 kPa.

Zalety rurociągów metalowo-plastikowych (w porównaniu z analogami wykonanymi z metalu, PCV i polipropylenu):

- Szybka instalacja. Do połączenia poszczególnych odcinków nie jest wymagane spawanie ani lutowanie, wystarczą klucze lub specjalna zaciskarka.

- Nie ma potrzeby pokrywania go farbą ochronną ze środkiem antykorozyjnym.

- Systemy z połączeniami trwałymi przeznaczone są do montażu w wylewkach lub ścianach.

- Ciężar rur i kształtek jest niewielki, co dodatkowo ułatwia montaż na różne sposoby.

- Podczas instalacji powstaje minimalna ilość odpadów.

- Chronione przed prądami błądzącymi.

- Rurociągi z rozłącznymi przyłączami są łatwe w naprawie i wymianie armatury.

- Posiadają możliwość podłączenia dodatkowych urządzeń bez konieczności demontażu całego systemu.

- Za pomocą specjalnych złączek łączy się je z metalowymi rurami.

Istnieją również wady i należy je wziąć pod uwagę podczas samodzielnej instalacji okablowania. Koszt rur MP jest dość wysoki, w związku z czym okucia są droższe. Porównaj funkcje rury metalowo-plastikowe i polipropylenowe możesz, czytając nasz polecany artykuł.

Jeśli temperatura cieczy w rurociągu grzewczym będzie stale utrzymywana na maksymalnym poziomie (+95°С), żywotność rurociągu zostanie zmniejszona o połowę. Warstwa polimeru ulega zniszczeniu pod wpływem światła słonecznego, dlatego rury nie powinny znajdować się w obszarze narażonym na promieniowanie ultrafioletowe.

Rodzaje złączek metalowo-plastikowych

Dla układanie rur wodociągowych Lub okablowanie grzewcze Wymagane różne okucia.Plusem jest to, że teraz w sklepie możesz kupić elementy łączące w dowolnej konfiguracji i nie musisz niczego samodzielnie wymyślać. Zazwyczaj złączki kupuje się razem z rurami, tak aby średnica była zgodna. Przyjrzyjmy się, jakie okucia mogą się przydać.

Klasyfikacja okuć ze względu na przeznaczenie

Jego kształt (prosty, kątowy, krzyżowy) zależy od przeznaczenia części. Przyjrzyjmy się głównym typom na przykładzie produktów VALTEC, które często są preferowane w stosunku do innych marek ze względu na dobry stosunek ceny do jakości:

Oprócz wymienionych elementów stosuje się korki, złączki, adaptery do rur o innych średnicach i mufy wodne.

Aby dowiedzieć się dokładnie, jakie okucia są potrzebne do montażu komunikacji, musisz sporządzić ogólny schemat i policzyć liczbę połączeń, narożników, skrzyżowań itp.

Klasyfikacja według metody połączenia

Często można spotkać klasyfikację, w której złączki do rur metalowo-plastikowych są podzielone na trzy grupy: złączki gwintowane, zaciskane, wciskane. Jest to podział błędny, gdyż rodzaj gwintowany zakłada obecność fabrycznych lub samodzielnie wykonanych gwintów wewnętrznych lub zewnętrznych na rurze i kształtce.

Rury metalowo-plastikowe, w przeciwieństwie do rur metalowych, nie są przycinane na końcach przed zaciśnięciem, dlatego należy rozważyć dwie kategorie złączek:

- kompresja (tuleja zaciskowa, zaciskanie);

- złączki zaciskowe.

Rodzaj części dobiera się w zależności od schematu instalacji i zapotrzebowania na okablowanie monolityczne lub prefabrykowane.

Opcja nr 1 - złączki zaciskowe

Połączenie zaciskane jest stosowane dość często, zwłaszcza na otwartych odcinkach rurociągu. Proces zaciskania jest następujący.

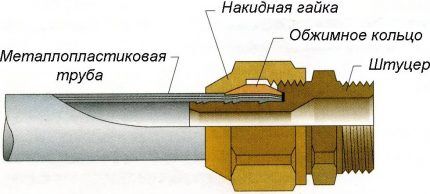

Podczas dokręcania nakrętki złączkowej (założonej na rurę od zewnątrz) pierścień rozcięty (tuleja) naciska na zewnętrzną powierzchnię rury, w wyniku czego wewnętrzna powierzchnia rury zostaje mocno dociśnięta do złączki. W rezultacie powstaje warunkowo rozłączne połączenie, które jest mocne, ale wymaga od czasu do czasu dokręcania.

Warto wiedzieć, że istnieją dwa rodzaje złączek zaciskowych:

- Ze zintegrowanym mocowaniem. Okucie i korpus stanowią nierozłączną część. Podczas zaciskania złączkę wkłada się do wnętrza rury, korpus pozostaje na zewnątrz. Korpus wykonany jest najczęściej z mosiądzu, czasami jest niklowany.

- Z adapterem gwintowym. Różni się rodzajem złącza wtykowego.Mają określone przeznaczenie – pełnią funkcję złączy końcowych przy montażu grzejników, rozdzielaczy i kształtek rurowych.

Wymiary adapterów zależą od średnicy i grubości obrabianej rury. Adaptery różnią się także wielkością i kształtem nakrętki tulejowej oraz kształtem uszczelki (płaska lub stożkowa).

Do zaciskania nie jest potrzebne żadne specjalne narzędzie. Zwykle stosuje się klucze płaskie lub nastawne.

Opcja nr 2 – złączki zaciskowe

Elementy łączące drugiego typu różnią się od analogów kompresyjnych konstrukcją i wynikami zaciskania.

Mosiądz jest uznawany za idealny materiał na korpusy, jednak niektórzy producenci stosują również brąz. Obydwa materiały dobrze sprawdzają się bez dodatkowej powłoki, choć dużą popularnością cieszą się także części cynowane i niklowane. Oprócz mosiądzu stosuje się polimery PPSU i PVDF - tańsze, trwalsze i nie ulegające korozji.

Najlepszym materiałem na tuleję zaciskową jest stal nierdzewna AISI 304. Jest mocniejsza i stabilniejsza niż aluminium, które jest stosowane znacznie rzadziej. Niektóre linery posiadają otwory kontrolne niezbędne do kontroli zagniatania.

O-ringi (uszczelki) wykonane są z EPDM lub NBR. Opcje z dwiema uszczelkami są częstsze niż z jedną.

Pomiędzy tuleją a korpusem znajdują się plastikowe pierścienie oporowe. Chronią części metalowe przed uszkodzeniami elektrycznymi. Niektórzy producenci malują plastik na różne kolory, aby ułatwić określenie średnicy. Czasami pierścienie są wyposażone w niewielki występ umożliwiający precyzyjny montaż narzędzia do zaciskania.

Zgodnie z zasadami montaż złączek zaciskowych Odbywa się to za pomocą specjalnego narzędzia – szczęk zaciskowych. Hobbyści zwykle stosują ręczne modyfikacje, profesjonaliści uważają, że wygodniej jest pracować z urządzeniami hydraulicznymi i elektromechanicznymi, które upraszczają proces zaciskania.

O-ringi na złączkach różnych producentów znajdują się w różnych miejscach. Podczas procesu zaciskania narzędzie dociska tuleję tak mocno, jak to możliwe, a położenie pierścieni odgrywa kluczową rolę.

Z tego powodu zdecydowanie zaleca się stosowanie złączek zaciskowych i narzędzi do zaciskania tego samego producenta, w przeciwnym razie nastąpi zakłócenie technologii łączenia. Wyjątkiem są produkty firm, które rozważnie produkują systemy uniwersalne.

Technologia montażu złączek zaciskowych

Gdy niezbędne narzędzie jest pod ręką, proces zaciskania złączka zaciskowa dzieje się szybko i łatwo. Po dwudziestu zabiegach dłoń staje się pełna, a każdy ruch zostaje doprowadzony do automatyzmu. Być może z tego powodu rurociągi montowane przez profesjonalnych hydraulików wytrzymują około 7 lat nawet bez dodatkowego skręcania (choć jest to zalecane).

Aby więc zainstalować złączkę zaciskową na rurze metalowo-plastikowej, potrzebne będą nożyczki (obcinak do rur), kalibrator i klucze płaskie na wymiar. Ręcznie wyprostuj kawałek rury, który ma zostać zaciśnięty, i postępuj zgodnie z poniższymi instrukcjami:

W wyniku zaprasowania nakrętka złączkowa nie powinna „chodzić” po rurze, nawet przy próbie przesuwania jej ręcznie.

Kilka profesjonalnych wskazówek pomoże Ci uniknąć błędów podczas montażu złączki zaciskowej:

- Przed zamontowaniem złączki w rurze należy sprawdzić obecność pierścieni uszczelniających: muszą znajdować się w przeznaczonych dla nich rowkach. Aby zapobiec przesuwaniu się pierścieni podczas montażu, niektórzy rzemieślnicy smarują złączkę wodą z mydłem.

- Jeżeli kształtka nie mieści się w rurze, a podczas montażu zostaną ściągnięte pierścienie uszczelniające, należy wykonać kielichowanie za pomocą kalibratora. Jeśli nie masz pod ręką specjalnego narzędzia, użyj końcówki klucza.

- Podczas dokręcania nakrętki złączkowej kontroluj siłę: nadmierny wysiłek może spowodować uszkodzenie krawędzi i deformację części złączki.

- Podczas montażu wykorzystuje się dwa klucze: jednym przytrzymujemy złączkę, drugim dokręcamy nakrętkę. Lepiej wybrać rozmiary z wyprzedzeniem, ponieważ najczęściej są one niestandardowe. Jeśli nie masz odpowiedniego rozmiaru, pomocny będzie klucz nastawny.

Prawidłowo zainstalowana złączka zaciskowa utrzyma ciśnienie w układzie nawet wtedy, gdy pracuje sprężarka lub pompa. Mniej więcej raz w roku należy przeprowadzić kontrolę, a w przypadku wykrycia kopania zaleca się dokręcenie nakrętek.

Technologia montażu złączek wciskowych

Złączki zaprasowywane różnią się konstrukcją i odpowiednio sposobem montażu. Przed zamontowaniem złącza należy dokładnie sprawdzić złącza do rur metalowo-plastikowych (tuleja, uszczelki) i przygotować szczęki zaciskowe, o odpowiednim profilu i rozmiarze (najlepiej od tego samego producenta).

Rurę przygotowujemy analogicznie jak przy złączce zaciskowej – prostujemy, zaznaczamy, dokładnie przycinamy obcinaczka rur, przeznaczone do pracy z metalem i tworzywem sztucznym. Ważne jest, aby przetworzyć część końcową: usunąć zadziory, sprawić, by felga była gładka i równa. Montujemy okucie w następującej kolejności:

Pracując z narzędziami ręcznymi, należy pamiętać o jednej subtelności zaciskania: należy to zrobić dwukrotnie. Oznacza to, że po pierwszym zacisku należy poluzować mocowanie, obrócić szczypce wzdłuż osi o około 30° i powtórzyć procedurę.

Ze wskazówkami i cennymi rekomendacjami do wdrożenia zaciskanie rur metalowo-plastikowych dowiesz się czytając polecany przez nas artykuł.

Co musisz wiedzieć o różnicy w metodach?

Przed wyborem rodzaju złączek instalowanych na instalacji wodociągowej lub grzewczej należy zapoznać się z różnicami pomiędzy dwoma różnymi metodami zaciskania:

- Rurociąg ze złączkami zaciskowymi jest sprawny (wymaga dokręcania nakrętek mniej więcej raz w roku), a system ze złączkami zaciskowymi jest monolityczny i bezobsługowy.

- Do montażu części zaciskowych wystarczą dostępne narzędzia, do montażu tulei zaciskowej potrzebne są specjalne szczypce zaciskowe.

- System ze złączkami zaciskowymi można w każdej chwili zdemontować w celu wymiany części lub naprawy; w przypadku konieczności wymiany rurociągu ze złączkami zaciskowymi należy go całkowicie wymienić.

- System składany musi być widoczny (w celu regularnej konserwacji), złącza monolityczne można wypełnić jastrychem i ukryć w ścianach.

Jeśli koszt zestawu elementów łączących ma znaczenie, należy pamiętać, że złączki zaprasowywane są około 1,5 razy tańsze niż ich odpowiedniki zaciskane.

Przegląd najlepszych producentów

Firmy montażowe zazwyczaj produkują oba typy, więc przyjrzyjmy się czterem popularnym markom:

Oprócz wymienionych marek, na rynku złączek do rurociągów metalowo-plastikowych można znaleźć wysokiej jakości produkty firm COMAP (Francja), ALTSTREAM (Rosja), Henco (Belgia), UPONOR (Finlandia).

Wnioski i przydatne wideo na ten temat

Jak odróżnić złączkę zaciskową od elementu z tulejką zaciskową i na co należy zwrócić uwagę podczas procesu zaprasowywania, dowiecie się z poniższych filmów.

Film nr 1: Proces montażu złączki zaciskowej na rurociągu:

Film nr 2: Szczegółowe i przystępne informacje na temat projektowania i montażu złączek zaciskowych:

Film nr 3: Praktyczne wskazówki dotyczące pracy ze złączkami zaciskowymi:

Jedną z zalet rurociągów metalowo-plastikowych jest łatwość montażu przy użyciu specjalnych części. Złączki zaciskane i zaciskane różnią się sposobem montażu i koniecznością konserwacji, ale oba typy pozwalają stworzyć funkcjonalne, niezawodne systemy zaopatrzenia w wodę i ogrzewania, które przetrwają dziesięciolecia.

Jeśli będziesz przestrzegać zasad instalacji, możesz samodzielnie, bez pomocy profesjonalnych hydraulików, poradzić sobie z instalacją komunikacji wewnętrznej.

Proszę pisać komentarze w bloku poniżej. Udostępnij informacje odwiedzającym witrynę, które pomogą Ci prawidłowo zmontować i połączyć odcinki rurociągu metalowo-plastikowego. Zadawaj pytania, zamieszczaj zdjęcia związane z tematem artykułu.

Uwielbiałem pracować z metalem-plastikiem, ale czasami wychodzą takie niespodzianki, że chwytam głowę w dłonie. Niewiele osób ryzykuje wbudowanie nawet złączek zaciskowych w ścianę lub jastrych, ponieważ z biegiem czasu mogą się one poluzować z różnych powodów - rozszerzanie się materiału, uderzenia wodne itp.

Nawet te drogie i markowe nie są na to odporne. Miałem taki przypadek w łazience z ciepłą wodą. Rura stała przez 8 lat, a na złączce zaczął się niewielki wyciek.

Trzeba było dokonać destrukcji, wydrążyć płytki i we wnęce, na ograniczonej przestrzeni, ponownie obrobić i wcisnąć kształtkę szczypcami – to nie jest łatwe zadanie.

Było mi ciężko, do dziś pamiętam ten kłopot.