Jak odbywa się bezwykopowe układanie rur: cechy metody + przykład pracy

Przy budowie nowych rurociągów, a także przy naprawie lub wymianie starych linii komunikacyjnych aktywnie wykorzystuje się bezwykopowe układanie rur.

Różnorodność metod pozwala wybrać optymalną metodę, w zależności od złożoności terenu lub gęstości budynku.

W tym materiale szczegółowo omówimy metody bezwykopowego układania rurociągów i ich charakterystyczne cechy.

Treść artykułu:

Zalety i cechy BPT

Oczywiste zalety kopania rowów w porównaniu z wykopami są następujące:

- skrócenie czasu pracy;

- minimalizacja kosztów renowacji udogodnień;

- utrzymanie normalnej pracy obiektów infrastruktury;

- zmniejszenie wpływu na obszary wrażliwe ekologicznie.

Wybór bezwykopowej metody układania rurociągu zależy od średnicy wymaganej studni, charakterystyki krajobrazu i gleby, materiału układanych rur oraz obecności lub braku istniejącej komunikacji.

Możliwości realizacji jest wiele, ale wśród nich można wyróżnić cztery główne metody: rekultywację, przebijanie i przebijanie gruntu, poziome przewierty kierunkowe.

Przebudowa i wymiana rurociągu metodą sanitacyjną

Metodę renowacji stosuje się w przypadkach, gdy proces audytu wykazał potrzebę całkowitej lub częściowej wymiany istniejącego rurociągu.

Za pomocą urządzeń sanitarnych skutecznie rozwiązuje się następujące problemy:

- zatykanie odcinków rurociągów i powstawanie pęknięć;

- niszczenie lokalnych gałęzi komunikacji przez korzenie drzew;

- ryzyko pęknięcia rury na skutek korozji.

W zależności od stanu komunikacji i powierzonych zadań sięgają po technologię reliningu lub renowacji.

Technologia reliningu czyli „rura w rurze”

Relining to metoda renowacji rurociągów, w przypadku której możliwe jest nieznaczne zmniejszenie średnicy. Jeśli rzeczywisty okres użytkowania rur metalowych został wyczerpany i istnieje obawa, że będą one nadal działać aż do następnego przełomu, wówczas najpierw są one oczyszczane z osadów wapnia, rdzy i piasku.

Wkładkę polietylenową przygotowuje się w postaci rękawa, który najpierw wypełnia się od wewnątrz kompozycją polimerową równomiernie rozłożoną na całej długości. Ta polimerowa pończocha jest prostowana wewnątrz rury pod ciśnieniem wody lub powietrza, jednocześnie wywracając ją na lewą stronę, tak aby wcześniej nałożona kompozycja przylegała do ścianek rurociągu.

Po wypełnieniu węża całego odcinka zużytego rurociągu następuje proces polimeryzacji pod wpływem temperatury. W efekcie wzrasta zarówno siła przekazów, jak i ich przepustowość.

Inna technologia reliningu polega na układaniu nowych rury polipropylenowe z wnętrza istniejących starych. W ten sposób wymieniane są rurociągi stalowe, ceramiczne, azbestocementowe, żeliwne, betonowe i żelbetowe o średnicy 200-315 mm.

Trzeba wziąć pod uwagę, że miejscami Połączenia rur PCV powstaje szew o długości około 15 mm, z którego należy zmierzyć szczelinę między wewnętrzną średnicą starej rury a zewnętrzną powierzchnią nowej rury.

Ze względu na niski opór hydrauliczny rur z tworzyw sztucznych, przepustowość nie pogarsza się nawet przy zmniejszaniu się średnicy.

Modernizacja rurociągów z wykorzystaniem technologii renowacji

Inną możliwością rehabilitacji jest renowacja. Od reliningu różni się znacznie mniej łagodnym podejściem do istniejącej komunikacji, która ulega zniszczeniu i wbiciu w ziemię, tworząc osłonę ochronną dla nowego rurociągu, który często ma większą średnicę.

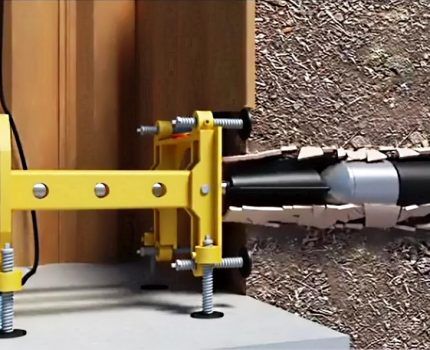

Do takiego bezwykopowego układania rur niezbędny jest specjalistyczny sprzęt – wykorzystuje się pneumatyczną maszynę udarową ze stożkiem rozporowym wyposażoną w żebra tnące. Film pod artykułem wyraźnie pokazuje, jak stożek radzi sobie z rurą stalową o średnicy 6 mm.

Mechanizm roboczy mocuje się do liny trakcyjnej, po czym stopniowo mocuje się moduły wykonane z rur PCV, których długość może wahać się od 600 do 1000 mm, w zależności od szerokości studni. Wąż pneumatyczny podłącza się do kompresora, po czym wraz z linką zabezpieczającą przeprowadza się go przez dołączone moduły.

Wejście do wymienianego rurociągu jest poszerzane i wprowadzane jest do niego pneumatyczna maszyna udarowa.Poruszając się po komunikacji, przerywa je, jednocześnie ciągnąc za sobą układający się materiał.

Metody przebijania gruntu

W znacznej liczbie odmian wykonuje się również dziurkowanie gleby. Jest to technologia mikrotunelowania, zastosowanie przebijaków pneumatycznych, wiercenie kierunkowe ślimakiem, przebijanie kontrolowane i niekontrolowane.

Każda z tych metod instalacji bezwykopowej jest poszukiwana i istotna w zależności od lokalizacji komunikacji.

Obudowa rurowa lub metoda nakłucia niekierowanego

Metodą tą rura osłonowa jest wciskana w grunt i jednocześnie usuwana. Częściej do pobierania próbek wykorzystuje się ślimaki, rzadziej stosuje się wymywanie sprężonym powietrzem i wodą.

Niekontrolowane nakłucie stosuje się w każdym typie gruntu, chociaż trudności mogą pojawić się w przypadku gruntów niespoistych oraz w obecności dużych kamieni, gdy otulina zostanie dociśnięta przez grunt lub jej postęp zostanie zablokowany.

Na etapie przygotowania pracy rurę osłonową umieszcza się w wykopie wyraźnie wzdłuż osi nakłucia. Ze względu na możliwe przeszkody tor ruchu można regulować za pomocą dwóch rur, z których jedna jest wybierana o większej średnicy niż wymagana, a wewnątrz niej układany jest ciąg rur o wymaganej średnicy.

Rura zewnętrzna służy jako swego rodzaju obudowa i chroni rurociąg roboczy, co ma znaczenie w przypadkach, gdy montaż odbywa się pod torami kolejowymi lub tramwajowymi, a także pod autostradami o dużym obciążeniu.

Różnica średnic wynosi zwykle 150-250 mm, a odległość między rurami podlega zasypaniu - wypełnieniu zaprawą cementowo-piaskową.Zmniejsza to nacisk gleby na rurę roboczą, zmniejsza jej obciążenie podczas transportu, a także zapewnia ochronę przed wpływem innej komunikacji znajdującej się w pobliżu.

Długość odcinków rur osłonowych wynosi od 3 do 12 metrów; Podczas układania są one zgrzewane sekwencyjnie.

Różnice pomiędzy kontrolowanymi nakłuciami

Metoda ta różni się od niekontrolowanego nakłucia dodatkowym zastosowaniem biczów – stalowych płytek mocowanych z przodu łuski. Podnoszone są za pomocą cylindrów hydraulicznych, korygując w ten sposób kierunek nakłucia.

W obu przypadkach w celu zmniejszenia tarcia stosuje się roztwór bentonitu, który jest wypompowywany po ułożeniu rurociągu i po filtracji może zostać ponownie wykorzystany.

Więcej o technologii układania rur metodą nakłuwania można przeczytać w ten materiał.

Stosowanie stempli pneumatycznych w gęstych glebach

Zastosowanie przebijaków pneumatycznych do przebijania gruntu jest metodą najtańszą, najszybszą i najskuteczniejszą, ze względu na stosunkowo dużą dokładność wykopów bezwykopowych.

Metoda ta nie wymaga wykonywania dodatkowych ograniczników pod podnośniki hydrauliczne, wykorzystuje mały i łatwy w transporcie sprzęt oraz nakłada minimalne wymagania dotyczące przygotowania placu budowy.

Dzięki sprężonemu powietrzu powstaje wystarczająca energia uderzenia, pod wpływem której otwarta rura stalowa o długości do 80 metrów jest wbijana w grunty o dużej wytrzymałości.Średnia prędkość układania wynosi 15 metrów na godzinę. Po zamontowaniu rury oczyszcza się z gleby wodą i sprężonym powietrzem. Rury o dużych średnicach są czyszczone ręcznie.

Zalety technologii mikrotunelowania

Proces mikrotunelowania jest w pełni zautomatyzowany. Rury osłonowe i robocze wykonywane są nie tylko ze stali, ale także z ceramiki, włókna szklanego, żeliwa i żelbetu. Średni dystans przejazdu bez ponownej instalacji stacji przeciskowej wynosi od 100 do 250 metrów.

Zakres odległości zmienia się w zależności od rodzaju gruntu, mocy ramy wykrawającej, w jaką wyposażony jest kompleks mikrotunelu, a także materiału zastosowanych rur - w zależności od tego, jak dużą siłę ściskającą wytrzyma rura.

Zastosowanie kierunkowych jednostek wiertniczych

Zastosowanie instalacji ślimakowych jest tanią alternatywą dla mikrotunelowania. Instalacje takie umożliwiają układanie rur osłonowych z dużą precyzją i zgodnością z projektowanym spadkiem, co jest istotne w przypadku komunikacji grawitacyjnej.

Ruchome piaski i duże wtrącenia stałe w glebie mogą ograniczać zastosowanie. Odległość do przejechania zwykle nie przekracza 80 metrów.

Zastosowanie świderów z wałem drążonym pozwala na prowadzenie wierceń bez konieczności opracowania dołu odbiorczego.

Metoda poziomego wiercenia kierunkowego

Być może jest to najdroższa metoda bezwykopowego układania rur, ale także najbardziej zaawansowana technologicznie.

HDD znajduje zastosowanie nie tylko w przypadku konieczności wiercenia na duże odległości i układania rur o dużych średnicach, ale także w przypadkach, gdy konieczne jest ułożenie niewielkiego odcinka rurociągu o małej średnicy w bliskiej odległości od posesji prywatnych lub obiektów użyteczności publicznej. wartość kulturowa.

W procesie tym wykorzystuje się płuczkę wiertniczą, która zmniejsza tarcie podczas ciągnięcia ciągu rur, utrzymuje wyrobioną glebę w stanie zawieszonym, co zapobiega ściskaniu ułożonego materiału, chłodzi i smaruje urządzenia oraz przenosi wyrobioną glebę na powierzchnię.

Płuczkę wiertniczą przygotowuje się poprzez rozcieńczenie bentonitu wodą – naturalnego minerału z kompleksem specjalnych dodatków. Powstała zawiesina zapobiega zapadaniu się kanałów i eliminuje konieczność częściowego lub całkowitego pompowania wód gruntowych, gdyż jest w stanie spełniać swoje funkcje nawet w gruntach przepuszczalnych.

Poziome wiercenia kierunkowe w gruntach nasyconych wodą wymagają precyzyjnej kontroli ciśnienia i natężenia przepływu płuczki wiertniczej, a także zastosowania specjalnych dodatków przy jej przygotowaniu.

Ponieważ woda do przygotowania roztworu pobierana jest z zbiorników wodnych znajdujących się w bezpośrednim sąsiedztwie, należy wziąć pod uwagę obecność soli mineralnych oraz pH wód gruntowych, ponieważ te parametry mogą mieć wpływ na stabilność zawiesiny. Takie podejście pozwala uniknąć niekontrolowanej erozji.

Wykonywanie pracy HDD można podzielić na kilka etapów:

- planowanie trajektorii wierceń;

- przygotowanie miejsca pracy;

- wykonanie studni pilotowej;

- etap ekspansji studni;

- odwrotne pociągnięcie;

- przywrócenie terytorium.

Rozważmy każdy punkt planu.

Etap planowania i obliczanie trajektorii odwiertu

Przed rozpoczęciem wiercenia należy obliczyć i zaplanować trajektorię odwiertu.

Weź pod uwagę nie tylko długość i głębokość ścieżki, ale także możliwe przeszkody, takie jak:

- zagęszczenie gleby, porowatość i lepkość;

- wilgotność i poziom wód gruntowych;

- obecność dużych kamieni i skał;

- konstrukcje podziemne sąsiadujące ze strefą wierceń.

Identyfikowane są potencjalne zagrożenia, a powiadomienia przekazywane są służbom ratunkowym i Policji Drogowej.

Sporządza się rysunek trajektorii wierceń lub wykonuje się oznaczenia bezpośrednio na powierzchni terenu. Poważne podejście inżynieryjne uwzględnia kąty wejścia i wyjścia wiertła, a także minimalne dopuszczalne promienie krzywizny ciągu prętów.

Największe obciążenie instalacji występuje podczas jednoczesnego poszerzania studni pilotowej i układania rurociągu, dlatego obliczenia są wykonywane z uwzględnieniem mocy urządzeń.

Organizacja miejsca wierceń poziomych

Kompleks HDD jest dostarczany na plac budowy, rozładowywany i eksponowany na miejscu pracy. Należy sprawdzić kąt nachylenia ramy wiertniczej i zakotwiczyć instalację.

Bez takiego mocowania samo wiertło, jego napęd i rama wiertła zużywają się szybciej, dlatego nie należy zaniedbywać mocowania. Następnie należy przeprowadzić próbę uruchomienia mieszadła pod zawieszenie i instalację silników oraz upewnić się, że połączenie węży instalacji hydraulicznej jest stabilne.

Wykonanie studni pilotażowej

Wiercenie pilotażowe polega na przejściu na całej długości toru odwiertu małej średnicy wystarczającej do przeciągnięcia sznura prętów.Pierwszy segment jest ładowany do pręta prowadzącego, połączenie gwintowe jest obficie nasmarowane i łączone z głowicą wiertniczą - urządzeniem składającym się z nadajnika systemu lokalizacji, samego ostrza wiertła i filtra zasilania zawieszenia.

Następnie podaje się roztwór bentonitu i reguluje ciśnienie tak, aby zawiesina przedostała się przez węże do żerdzi wiertniczej, dostała się do cylindra, filtra i dysz głowicy wiertniczej, a następnie wyszła pod wymaganym ciśnieniem.

Operator instalacji wykonuje otwór wlotowy prostopadle do powierzchni gruntu względem osi wzdłużnej głowicy wiertniczej, po czym wykonuje wiercenie, sukcesywnie zwiększając ciąg żerdzi.

Operator systemu lokalizacyjnego zaznacza pozycje wierceń, głębokości i kąty, sprawdza z zaplanowaną trajektorią i wykreśla rzeczywistą trajektorię, jeśli wymagana jest reorientacja. Gdy głowica wiertnicza pojawi się w punkcie wyjścia, wiercenie pilotażowe zostaje zakończone.

Etapy rozbudowy studni i budowy tuneli

W procesie wiercenia pilotowego powstaje studnia o szerokości 75-100 mm, która jest wystarczająca przy układaniu komunikacji o małej średnicy. Jeśli średnica odwiertu jest węższa niż wymagana, wówczas rozwiertak-rozwieracz jest ciągnięty w przeciwnym kierunku.

Często ten etap łączy się z komunikacją układania, następnie za obrotowym ekspanderem instaluje się krętlik, aby ułożony materiał nie skręcał się.

W niektórych przypadkach, biorąc pod uwagę siły potrzebne do dokręcenia, studnia jest rozszerzana osobno, tak aby wielkość tunelu zapewniała ułożenie materiału o wymaganej średnicy.

Ciągnięcie wsteczne odbywa się również przy dostarczaniu płuczki wiertniczej, aby zmniejszyć tarcie materiału o ścianki odwiertu. Po dociągnięciu cięgna do długości pręta operator HDD wyłącza zasilanie zawieszenia, zatrzymuje obrót i odłącza pręt, po czym wznawia pracę instalacji.

Procedurę powtarza się do momentu pojawienia się ekspandera na wlocie studzienki.

Zakończenie prac i odtworzenie małej architektury

Po zakończeniu bezwykopowego montażu rurociągu silnik instalacyjny zostaje wyłączony, ułożona linia komunikacyjna zostaje odłączona, a złącza, krętlik i filtr są usuwane.

Wszystkie urządzenia są oczyszczane z brudu i impregnowane wodoodpornym smarem. Pozostałą część zawiesiny wypompowuje się, dół zasypuje i, jeśli to możliwe, przywraca naturalny lub zbliżony do naturalnego krajobraz.

Wnioski i przydatne wideo na ten temat

Wiercenie studni za pomocą improwizowanych środków na prywatnej działce:

Film o zastosowaniu metody podścielenia:

Zasadą renowacji jest zniszczenie rury stalowej:

Instrukcje krok po kroku dotyczące instalacji kompaktowego dysku twardego:

Zastosowanie bezwykopowej metody układania komunikacji wymaga użycia specjalnego sprzętu i niektórych urządzeń. Jednak na krótkich dystansach można wywiercić studnię o średnicy 50-100 mm, mając pod ręką zwykłe urządzenia elektryczne. Najważniejsze jest prawidłowe wykonanie obliczeń.

Masz pytania, znalazłeś jakieś braki w naszym materiale lub możesz uzupełnić go o wartościowe informacje? Prosimy o pozostawienie komentarzy w bloku pod artykułem.