Wiercenie studni obrotowych: przegląd technologii wiercenia i niezbędnego sprzętu

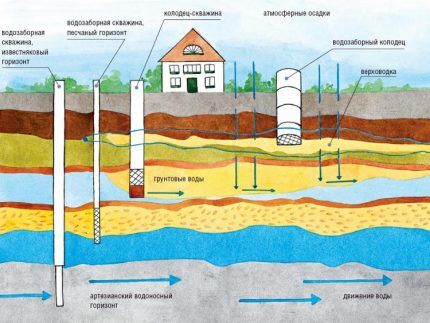

Jeśli domu wiejskiego nie można podłączyć do centralnego zaopatrzenia w wodę, musisz zorganizować system autonomiczny.Większość właścicieli woli budować go na podstawie studni, której rozwój wykorzystuje różne metody. Przyjrzymy się obrotowemu wierceniu studni - bardzo obiecującej, ale jak dotąd mało znanej opcji.

W zaproponowanym przez nas artykule szczegółowo opisano zawiłości technologii rotacyjnej i stosowanych narzędzi. Przeanalizowano zalety i wady tej techniki oraz przedstawiono sposoby jej wdrożenia w praktyce. Nasze rady przydadzą się rozważnym właścicielom prywatnych działek, którzy chcą monitorować pracę wiertaczy.

Treść artykułu:

Definicja wiercenia obrotowego

Na początek przyjrzyjmy się, czym właściwie jest wiercenie odwiertów obrotowych i jakie są jego alternatywy? Wiercenie świdrowe nadal uznawane jest za jedną z najpowszechniejszych metod budowy ujęć wody.

Jednakże technologia śrubowa nie pozwala na przejście skalistego podłoża. Wiertarka śrubowa stosowana przy wierceniu ślimakowym nie jest w stanie zniszczyć kamienia wapiennego. Ale często zdarza się, że trzeba się w to wgłębić, bo... warstwy leżące nad nimi nie mają stałego i wystarczającego natężenia przepływu do eksploatacji.

Dlatego do budowy prywatnych obiektów ujęcia wody zaczęto wprowadzać technologię obrotową, dotychczas stosowaną wyłącznie w górnictwie. Jego element roboczy znajduje się nieco w dolnej części studni. Za pomocą dłuta grunty spoiste i niespoiste ulegają zniszczeniu, a podłoże skalne zostaje rozdrobnione.

Wydobywanie zniszczonej skały odbywa się za pomocą cieczy dostarczanej na dno przez kolumnę roboczą lub pierścieniowy przestrzeń. Są to 2 różne metody wiercenia, z których każda zostanie szczegółowo omówiona poniżej.

Średnica świdra przekracza średnicę struny roboczej, co pozwala na:

- zmniejszyć energochłonność całego procesu wiercenia (moc zużywana jest bezpośrednio jedynie na obracanie świdra z siłą w dolnym otworze, a straty powstałe na skutek tarcia sznura roboczego o ścianki odwiertu są zminimalizowane);

- chronić większość elementów ciągu roboczego przed uszkodzeniem, a także ściany wierconej studni przed zniszczeniem;

- twórz studnie o imponującej średnicy (na przykład do 70 cm) na niezwykle imponujących głębokościach.

W ten sposób możesz tworzyć studnie wodonośne, głębokość 300 metrów i więcej, tj. wiercić wyrobiska ujęcia wody w celu zaopatrzenia w wodę daczy i wsi.

Zatem definicja: wiercenie na zasadzie obrotowej to metoda opracowania studni, w której siła działająca na wiertło w dolnym otworze przenoszona jest z obrotowego otworu rewolwer przez kolumnę roboczą. Składa się z prętów - wąskich stalowych rur, które są połączone ze sobą sekwencyjnie wzdłuż wnęki w ziemi.

Natomiast do oczyszczania szybu kopalnianego i przodka z mułu wykorzystuje się wodę dostarczaną pod ciśnieniem.Dzięki takiemu rozwiązaniu nie ma konieczności ciągłego demontażu i ponownego montażu przewodu wiertniczego w celu wydobycia rdzenia, jak to ma miejsce w przypadku wiercenia rdzeniowego.

Płyn wtłaczany do wykopu natychmiast rozwiązuje dwa istotne problemy: otwiera wiertni drogę do dalszych prac i wytwarza dobrze sprzątaniezbędne do przygotowania ujęcia wody do pracy.

Zalety technologii rotacyjnej

Jakie są zalety wiercenia obrotowego w porównaniu z możliwymi alternatywami? Jest ich kilka.

Po pierwszeZa pomocą wiertła obrotowego można wykonać studnie o dużej średnicy, które w pełni zaspokoją zapotrzebowanie na wodę kilku gospodarstw domowych jednocześnie.

Nie jest tajemnicą, że wiercenie nie jest procesem tanim: wymaga specjalistycznego sprzętu, a doświadczeni wiertnicy muszą monitorować i zarządzać procesem. W końcu działalność związana z wierceniem studni jest upoważniony. Stąd jego wysoka cena.

Połączenie kilku gospodarstw domowych na raz w celu sfinansowania jednej wspólnej studni dla sąsiednich działek jest przedsięwzięciem opłacalnym ekonomicznie. Wymaga to jednak znacznego obciążenia. W większości przypadków warstwy wodonośne osadów czwartorzędowych (piasków) nie są w stanie ich zapewnić.

Oczywiście do pracy zbiorowej lepiej jest zainstalować ujęcie wody na wapieniu. Pobierane z niego wody podziemne charakteryzują się większą obfitością i czystością. Wielkość opadów nie ma najmniejszego wpływu na natężenie przepływu studni na wapieniu. Tego samego nie można powiedzieć o studniach piaskowych.

Po drugie, przekonują stosunkowo niskimi kosztami energii. Elementem roboczym przy wierceniu obrotowym jest wiertło. Ale w przeciwieństwie do śruby i wiercenie rdzeniowenarzędzie wiertnicze nie wchodzi w interakcję ze ściankami wierconego otworu

Oznacza to, że bezpośredni kontakt z gruntem ma tylko wiertło, którego wysokość jest znikoma w stosunku do wysokości całego przewodu wiertniczego. W rezultacie ta metoda formowania studni jest najszybsza - do 1000 metrów bieżących miesięcznie!

Trzeciklientów zbiorowych przyciąga głębokość wiercenia. Tylko metodą obrotową można wykonać odwiert głęboko w podłożu skał metamorficznych i magmowych, z których pęknięć można pompować wodę o składzie najbardziej odpowiednim do celów pitnych.

Najczęściej z ujęcia wody o głębokości poniżej 30 m pobierana jest wyłącznie woda technologiczna. Na jej skład wpływają pobliskie zbiorniki wodne, rzeki zaśmiecone śmieciami, opady atmosferyczne i rozlane na ziemię po prostu płyny techniczne. Tylko taki pobór wody pomoże ślimakowi i rurze rdzeniowej.

Dodatkowo wiercenie obrotowe pozwala na przejście wyrobisk na pełną głębokość bez konieczności zmiany metody wiercenia. Na przykład przy opracowywaniu studni za pomocą świdra, jeśli konieczne jest przewiercenie głazu, przechodzą na metodę liny udarowej.

Aby to zrobić, wyjmij świder z beczki i rzucaj dłutem w twarz, aż głaz zostanie rozbity. Potem rzeź oczyszczony za pomocą ściągacza. Stosuje się go również, jeśli konieczne jest wyniesienie na powierzchnię piasku nasyconego wodą, którego po prostu nie można zatrzymać w rurze rdzeniowej.

Praktyka pokazuje, że studnie wiercone metodą obrotową charakteryzują się dłuższą żywotnością. Technologicznie tłumaczy się to faktem, że po zainstalowaniu obudowy tworzącej ściany studni pierścień jest dodatkowo wzmacniany.

Sprzęt do budowy studni

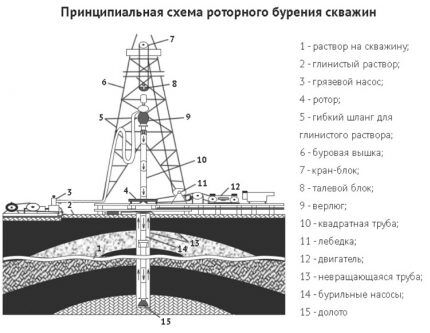

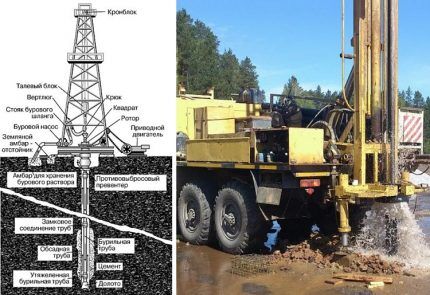

Najpierw na powierzchni nad studnią instalowana jest konsola pionowa w celu dalszego mocowania pionowych ogniw ciągu roboczego. Pierwsze ogniwo tego szybu wiertniczego wyposażone jest w element roboczy – wiertło, które może mieć różne formaty, w zależności od kategorii wiertliwości skały.

Zestaw narzędzi do wiercenia

Kiedy pogłębia się pierwsze ogniwo, czyli świeca, umieszcza się na nim kolejne, zwane prętem, i tak dalej. Długość każdego takiego bloku rur może wynosić od 20 do 50 m. Aby uprościć tworzenie kolumny roboczej, każdy pręt jest wyposażony w stożkowy gwint z blokadą.

W rezultacie powstaje narzędzie wiertnicze, które składa się z:

- bit roboczy;

- drążek napędowy;

- kolumny zwykłych prętów połączonych ze sobą za pomocą złączek.

Struna robocza jest utrzymywana za pomocą krętlika, który jest obracany przez rotor. W zależności od głębokości planowanego wiercenia oraz właściwości fizyko-mechanicznych gruntu do formowania ogniwa prowadzącego stosuje się pręty standardowe lub obciążone.

Drążek napędowy to zazwyczaj obciążona rura, ponieważ spełnia ważną misję technologiczną. Przez niego do lica do wędzidła napływa roztwór myjący, którego zadaniem jest wypłukanie rozdrobnionej skały. A to z kolei stawia wymagania dotyczące połączeń sprzęgających, których zadaniem jest uszczelnienie połączeń pomiędzy ogniwami.

Nie zapominaj, że ciśnienie cieczy zależy bezpośrednio od wysokości tworzonej kolumny (i nie zależy od przekroju rury). Co więcej, nawet jeśli woda zostanie użyta jako roztwór do płukania, wówczas co 10 metrów ciśnienie wzrośnie o 1 atmosferę.

Dla porównania warto podać przykład. Ciśnienie robocze w domowej sieci rurociągów w domu wynosi 10 atmosfer, a najsilniejsze rury są zaprojektowane na ciśnienie 20 atmosfer.

Tylko wtedy, gdy systemy domowe są nieruchome i nie poruszają się, na drążek napędowy przykładany jest nacisk równy ciężarowi przewodu wiertniczego. Musi jednak nadal przekazywać impuls obrotowy i siłę na wiertło.

Złączom jako elementom konstrukcyjnym przewodu wiertniczego stawiane są następujące wymagania:

- musi zapewniać szczelność połączenia pręta i wytrzymywać ciśnienie płynu do 100 atmosfer (w celu oczyszczenia dna strumieniem ciśnieniowym);

- musi być odporny na zużycie, aby nie stał się bezużyteczny w wyniku tarcia o ściany studni;

- musi być w stanie przenosić moment obrotowy z góry struny roboczej na dół i ostatecznie na wiertło.

Niezwykle ważne jest, aby złącza były odpowiedniej jakości. Jeżeli chociaż jeden z nich nie wytrzyma obciążenia i struna robocza ulegnie rozdarciu, wówczas niezwykle trudno będzie połączyć jej dolną część z frezem. Jeśli chodzi o koszty inwestycyjne, czasami łatwiej jest wywiercić w pobliżu nowy odwiert, niż usuwać odłączony pręt napędowy.

Wykorzystanie wody podczas wiercenia

Płynem dostarczanym do twarzy jest najczęściej zwykła woda. Czasami w celu stabilizacji odwiertu przechodzącego przez luźne, niespójne skały (piasek, tłuczeń, złoża żwiru i otoczaków) do odwiertu wprowadza się roztwór z dodatkami wiertniczymi. Jest to konieczne, ponieważ w pierwszych etapach wykopu nie montuje się obudowy.

Woda wpływa do wykopu albo pod ciśnieniem wewnątrz pręta napędowego (a następnie następuje jej przepompowanie). pierścieniowy przestrzeń) lub grawitacyjnie w dół pierścieniowy przestrzeń, a usuwanie odbywa się już przez kolumnę roboczą z pompą wypompowującą.

Są to 2 różne technologie wiercenia obrotowego, których cechy zostaną omówione poniżej.

Jednak niezależnie od zastosowanej metody, płyn używany do wierceń wszędzie wymaga oczyszczenia (do dalszego wykorzystania).

W tym celu stosuje się następujący zestaw sprzętu:

- Stodoła do przechowywania płuczki wiertniczej. (Jeśli planujesz wywiercić płytką studnię, w ciągu kilkudziesięciu lat możesz ją zbudować bezpośrednio w ziemi, a jako płyn płuczący wykorzystana zostanie zwykła woda). Obora pełni funkcję akumulatora płynu płuczącego.

- Sito wibracyjne. Roztwór płuczący wydobywany ze studni zawiera cząstki pokruszonego kamienia, które należy usunąć. Najskuteczniejszą metodą jest metoda mechaniczna, z wykorzystaniem sita wibracyjnego.

- Miska olejowa. Po usunięciu dużych cząstek skał ciecz wpływa do osadnika, w którym usuwane są zawieszone cząstki, które się wytrącają. W przypadku stosowania wody jako cieczy płuczącej, czasami bezpośrednio w ziemi budowany jest zbiornik ściekowy. Ponadto służy do oddzielania substancji ciekłych i oddzielania osadów. hydrocyklon.

- Pompa błotna. To zapewnia cyrkulację roztworu myjącego.

- System rynnowy. Są potrzebne do przemieszczania się wody z miejsca powstania wykopu do miejsca jej oczyszczenia.

W sumie, aby opracować studnię przy użyciu technologii obrotowej, potrzebne są następujące mechanizmy i sprzęt:

- Wieża lub konsola do montażu przewodu wiertniczego z żerdzi i jego demontażu po zakończeniu wiercenia, a także układ jezdny.

- Silnik, zapewniając obrót wirnika.

- Sprzęt płynny. Mechanizmy i urządzenia zapewniające obieg cieczy myjącej i jej oczyszczanie (pompa, sito wibracyjne, osadniki i/lub hydrocyklon; stodoła do przechowywania płynu do mycia; system rur i rynien).

Do wiercenia obrotowego płytkich studni cały wymieniony zestaw sprzętu jest bardzo kompaktowy (na przykład wysięgnik konsoli jest składany). Zapewnia to łatwość umieszczenia sprzętu wiertniczego w dowolnym miejscu dogodnym do wykonywania operacji wiertniczych i późniejszej eksploatacji.

Dwie opcje wiercenia obrotowego

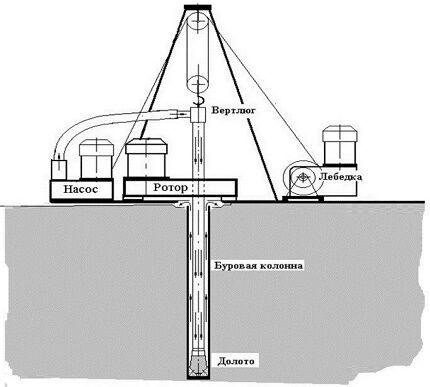

W zależności od sposobu doprowadzenia płuczki wiertniczej na dno wyróżnia się 2 rodzaje technologii wierceń obrotowych:

- z bezpośrednim zasilaniem;

- z zasilaniem wstecznym.

Należy zaznaczyć, że płyn dostarczany do twarzy przeznaczony jest nie tylko do przemywania i usuwania pokruszonego kamienia. Chłodzi również wiertło, które nagrzewa się bardzo na skutek tarcia. W przypadku bezpośredniego zasilania cieczą pompa wytwarza jej nadciśnienie.

Woda wpływa do otworu dennego poprzez otwory technologiczne w świdrze, „zbiera” pokruszoną skałę i następnie przepływa grawitacyjnie przez studnię (czyli przez pierścieniowy przestrzeń w stosunku do pręta prowadzącego) przedostaje się na powierzchnię, gdzie trafia do kompleksu czyszczącego (sito wibracyjne, hydrocyklon).

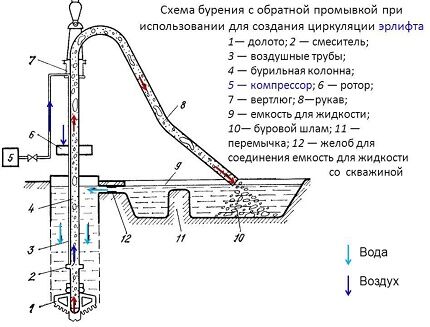

Technologia odwrotnego zasilania oznacza, że płyn płuczący spływa na dno pod wpływem grawitacji, opadając przez odwiert, natomiast roztwór z rozdrobnionym materiałem wypływa z powrotem na powierzchnię przez rurę drążka napędowego. W takim przypadku pompa błotna wytwarza w niej podciśnienie.

Pomimo pozornej prostoty obu technologii, niuansów jest tu o wiele więcej, niż mogłoby się wydawać na pierwszy rzut oka. Dlatego wydaje się właściwe bardziej szczegółowe omówienie każdej z tych technologii wierceń.

Wiercenie z bezpośrednim doprowadzeniem płynu płuczącego

Technologia ta jest czasami nazywana „bezpośrednim przepływem wody”. Wskazane jest stosowanie go na glebach piaszczystych, żwirowych, pokruszonych kamieniach. Stosuje się go również, jeśli głębokość warstwy wodonośnej nie przekracza 30 m. To tutaj do cieczy dodaje się dodatki, które zwiększają jej gęstość i stabilność pnia.

Wiercenie obrotowe charakteryzuje się stopniowym zmniejszaniem średnicy wierconego odwiertu. Innymi słowy, najpierw wierci się studnię o największej średnicy, a potem ją uspokaja się rury, a przestrzeń pierścieniowa pomiędzy zewnętrzną powierzchnią rury a ścianą studzienki wypełniana jest zaprawą cementową poprzez otwory technologiczne.

Następnie kontynuuj wiercenie mniejszym wiertłem. Potem znowu obudowa i nowy przekrój ma jeszcze mniejszą średnicę itp. Im rzadziej trzeba „odwracać uwagę” cementowaniem odwiertu, tym większa jest wydajność wiercenia, co ostatecznie przekłada się na całkowity koszt procesu i całego odwiertu.

Ponadto zbyt częste orurowanie ostatecznie prowadzi do tego, że efektywna średnica odwiertu (średnica otwierająca warstwę wodonośną) jest znacznie zmniejszona. Zatem „bezpośredni przepływ wody” charakteryzuje się tym, że studni przy tej metodzie jej formowania nie można sadzić do 100 metrów.

Główne ciśnienie płynu płuczącego wytwarzane jest przez pompę znajdującą się wewnątrz drążka napędowego i pierścieniowy Ciecz z elementami kruszywa wypełnia przestrzeń grawitacyjnie, nie niszcząc ściany studni pod wpływem nadciśnienia.

Jednak ta metoda wiercenia ma również wady. W szczególności za długi bez obudowy Obszar ten prowadzi do wprowadzenia do warstw wodonośnych drobnych cząstek gliny, co może znacznie ograniczyć i spowolnić dopływ wody do wyrobisk z warstwy wodonośnej.

Cząsteczki te pełnią tutaj rolę swoistych zatyczek porów i mikrokanały w skale, przez którą przedostaje się woda.Dlatego też procedura otuliny wykonywana podczas procesu wiercenia jest konieczna dla utrzymania dalszej produktywności całości odwiertu.

Wiercenie z odwrotnym przepływem płynu płuczącego

Dzięki tej metodzie kontroli płynu lufa i dno są najlepiej czyszczone. Pompa tutaj nie wciska cieczy w dno, ale wręcz przeciwnie, zasysa ją z powrotem, co prowadzi do tego, że prędkość tworzenia studni z odrobiną wzrasta o rząd wielkości, a nawet kilka razy więcej w porównaniu ze spłukiwaniem bezpośrednim.

Sam odwiert nie ulega zanieczyszczeniu wtrąceniami gliny wraz z przepływem dostarczanej cieczy płuczącej. W końcu pompa zasysa wszystko, co może się w niej znaleźć. Nawiasem mówiąc, dodatkowe dodatki nie mają tutaj praktycznego sensu, dlatego jako ten sam płyn płuczący używa się czystej wody.

Podsumujmy więc zalety wiercenia z przepływem wstecznym:

- prędkość wiercenia wzrasta (w porównaniu do bezpośredniego cieku wodnego) aż do 15 razy;

- warstwa wodonośna nie jest jeszcze zatkana cząstkami gliny i mulistymi ziarnami piasku z dołu otwarty poziomy studni;

- dzięki wysokiej jakości otworowi warstwy wodonośnej studnia nie wymaga dodatkowego przygotowania do pracy, można od razu zamontować obudowę wewnętrzną z filtrem i rozpocząć pompowanie;

- Jako płyn roboczy stosuje się prostą (a przez to tanią) wodę.

Metoda ta ma jednak również istotną wadę.Wymaga to użycia drogiego sprzętu, co ostatecznie prowadzi do znacznego wzrostu kosztów całego procesu wiercenia jako całości.

Dlatego wiercenie „odwrotnego przepływu wody” przeprowadza się tylko w przypadkach, gdy studnia jest zaprojektowana do pracy przez kilka gospodarstw domowych jednocześnie. Ale jeśli studnia jest przeznaczona do użytku indywidualnego, znacznie rozsądniejsze jest zastosowanie technologii wiercenia obrotowego z bezpośrednim przepływem wody.

Wnioski i przydatne wideo na ten temat

Wideo nr 1. Wizualna demonstracja procesu wiercenia obrotowego krok po kroku:

Wideo nr 2. Analiza technologii obrotowej i zasad budowy studni:

Wideo nr 3. Cyrkulacja wody podczas wiercenia obrotowego:

Sytuacja dotycząca obecności i głębokości warstw wodonośnych może być bardzo zróżnicowana w zależności od miejsca (a w niektórych miejscach nie ma ich wcale, jak na przykład na Maderze).

Projektując odwiert i wybierając optymalną metodę wiercenia obrotowego, należy skorzystać z istniejących map eksplorowanych poziomów wodonośnych. Pomoże Ci to zaoszczędzić znaczne pieniądze i czas.

Podziel się z nami swoim doświadczeniem w zagospodarowaniu studni z wykorzystaniem technologii obrotowej. Podziel się niuansami technologicznymi, które przydadzą się odwiedzającym witrynę. Prosimy o pozostawienie komentarzy w formularzu blokowym poniżej, zamieszczanie zdjęć i zadawanie pytań dotyczących tematu artykułu.

Słusznie piszesz, że metoda rotacyjna wiercenia studni jest dość droga. Nasuwa się więc pytanie: czy da się przejechać przez miękkie warstwy czymś tańszym, np. świdrem, a rotorem zacząć dopiero od kamienia wapiennego? Czy takie manipulacje mają sens, czy też nie będzie możliwości zaoszczędzenia pieniędzy?

Jeśli szukasz niedrogiej metody, radzę rozważyć hydrowiercenie studni. Sprawdzona metoda, prawie każdy właściciel domu będzie mógł zdobyć niezbędny sprzęt. Oto, czego będziesz potrzebować:

— składana metalowa rama;

— pompa wodna (zapewnia ciśnienie w układzie);

— węże do zaopatrzenia w wodę;

— wiertło (poszukiwawcze lub klapowe);

— silnik do przenoszenia siły na wiertło;

- wciągarka;

— powiązane narzędzia wiertnicze;

— żerdzie wiertnicze tworzące kolumny;

- Blok kontrolny;

- krętlik do przesuwnego mocowania części.

W ten sposób bez większego doświadczenia można wiercić studnie o głębokości do 30 metrów. W przypadku głębokości poniżej tego znaku wymagana jest już odpowiednia wiedza praktyczna.

Wiercenie w wapieniu najlepiej wykonywać metodą udarowo-linową.