Skład betonu na płyty chodnikowe - technologia wytwarzania domowego

Płyty chodnikowe i kostka brukowa to popularne materiały drogowe, które pozwalają nie tylko na formowanie alejek, peronów i innych obszarów terytorialnych. Z ich pomocą możesz zaoszczędzić pieniądze, samodzielnie przeprowadzając wszystkie procesy. Skład betonu na płyty chodnikowe różni się od klasycznego, z którego wylewane są wszystkie inne konstrukcje budowlane.

Treść artykułu:

Technologie wytwarzania płyt chodnikowych

Najważniejsze z nich to odlewanie wibracyjne i prasowanie wibracyjne. Pierwsza polega na sporządzeniu roztworu i wlaniu go do form, które instaluje się na stole wibracyjnym. Ten ostatni ma swoją nazwę tylko dlatego, że wibruje z małą amplitudą. Pozwala to na wstrząśnięcie zaprawą betonową i zagęszczenie jej, co powoduje, że gotowy produkt jest gęstszy.

Druga technologia polega na sprasowaniu mieszanki, którą umieszcza się w formach. W tym celu stosuje się specjalny sprzęt, którego użycie zwiększa koszt płyt chodnikowych. Ale to właśnie ta metoda oszczędza cement dzięki zastosowaniu metody półsuchej. Oznacza to, że roztwór miesza się z niską zawartością wody. Ponadto płytki i kostki brukowe wykonane metodą prasowania wibracyjnego charakteryzują się większą wytrzymałością i dokładnością wymiarów geometrycznych.

Ponieważ jednak zadaniem jest produkcja płyt chodnikowych własnymi rękami, będziemy musieli porozmawiać o pierwszej technologii - odlewaniu wibracyjnym.

Rodzaje rozwiązań

Skład płyt chodnikowych składa się z dwóch warstw: przedniej i dolnej.Wykonane są z dwóch różnych betonów. Pomiędzy nimi ułożona jest rama wzmacniająca. Może to być zwykła siatka stalowa lub ręcznie tkane kawałki drutu.

Proces wylewania betonu:

- roztwór dla przedniej warstwy wlewa się do formy;

- przeprowadzić wibrację stół wibracyjny;

- położyć wzmocnioną ramę;

- zalać beton warstwy podstawowej;

- wibracje zaczynają się ponownie.

Pomiędzy wylaniem dwóch różnych rodzajów betonu nie powinno upłynąć więcej niż pół godziny. Jeśli tak się stanie, istnieje duże prawdopodobieństwo, że płyty chodnikowe po prostu rozwarstwią się podczas użytkowania.

Aby temu zapobiec, należy dobrze przygotować się do procesu wykonywania płyt chodnikowych. Mianowicie:

- wybrać dwa pojemniki, w których przygotowane zostaną dwa różne rodzaje betonu;

- pociąć siatkę na kawałki o wielkości odpowiadającej wielkości foremek.

Następnie możesz przystąpić do przygotowania konkretnych kompozycji.

Rozwiązanie w obliczu

Powierzchnia czołowa płyt chodnikowych w trakcie eksploatacji jest stale narażona na obciążenia. Dlatego powinien być to najmocniejszy i najbardziej odporny na zużycie samolot.

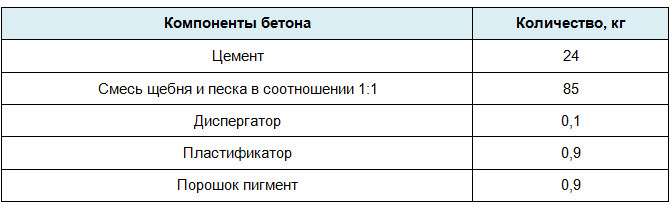

Warstwa ta powinna zawierać wysokiej jakości materiały:

- gatunek cementu nie niższy niż M500;

- mieszanka kruszywa i piasku w stosunku 1:1, w skład której wchodzi żwir średniofrakcyjny (5-10 mm), piasek - najlepiej piasek rzeczny;

- woda;

- dyspergator;

- pigment.

Taki beton wlewa się do form warstwą o grubości 2 cm i wibruje przez 2-4 minuty.

Roztwór dyspergujący

Jest to substancja chemiczna należąca do kategorii plastyfikatorów powierzchniowo czynnych. Dodawany jest do płyt chodnikowych wykonanych z betonu w celu uzyskania określonych właściwości produktu:

- powierzchnia przednia jest wzmocniona;

- staje się błyszczący;

- płytki można łatwo oddzielić od formy;

- na powierzchni form nie pozostają żadne cząsteczki betonu, co zmniejsza koszty czyszczenia;

- beton staje się bardziej mobilny i plastyczny, co ułatwia pracę z nim;

- kolor płyt chodnikowych staje się bardziej wyraźny.

Sam środek dyspergujący jest białym proszkiem. Ale dodaje się go do betonu tylko w postaci roztworu wodnego. Przygotowuje się go w stosunku 1:4 (odczynnik-woda). Ten ostatni powinien być ciepły – +50 ℃. Ilość roztworu dyspergatora w betonie wynosi 1 litr na 50 kg cementu. Producenci gwarantują, że przygotowany roztwór wodny można przechowywać przez 5 dni bez zmiany jego właściwości technicznych.

Dyspergator do betonu jest aktywną substancją chemiczną. Dlatego podczas pracy z nim należy ściśle przestrzegać zasad bezpieczeństwa: rękawiczki ochronne na dłonie, okulary na oczy, maska na twarz.

Wykonywanie płyt chodnikowych własnymi rękami. Możesz o tym przeczytać Tutaj.

Przykład mieszania mieszanki na warstwę wierzchnią

Kompozycję miesza się w następującej kolejności:

- Najpierw mieszaninę żwiru miesza się z cementem w stosunku 2:1. Ale przede wszystkim do kompozycji dodaje się połowę pokruszonego kamienia z piaskiem. Po dokładnym wymieszaniu z cementem dodaje się drugą połowę.

- Wlewa się woda. Roztwór jest mieszany.

- Dodaje się środek dyspergujący, wstępnie zmieszany z wymaganą ilością wody.

- Dodaje się pigment, który jest również wstępnie rozcieńczony wodą. Zwykle jest to 1 litr. Ilość barwnika nie powinna przekraczać 5% objętości całego przygotowywanego betonu.

Materiał miesza się do uzyskania kremowej konsystencji, a pigment równomiernie zabarwia mieszankę. Ale nie krócej niż 10 minut.Jeśli kolor roztworu nie jest zadowalający, jest jeszcze czas na dokonanie korekt - uczynienie go bardziej nasyconym lub matowym. Oznacza to, że odpowiednio dodaj pigment lub inne składniki.

Gdy tylko beton na przednią warstwę płyt chodnikowych będzie gotowy, wlewa się go do czystego pojemnika. Nie trzeba od razu używać mieszanki ani wlewać jej do foremek. Konieczne jest przygotowanie drugiego rozwiązania.

Rozwiązanie warstwy bazowej

Różni się od poprzedniego:

- do kompozycji nie dodaje się pigmentu;

- zamiast dyspergatora można zastosować tańszy plastyfikator lub gęsty detergent, np. szampon;

- stosunek cementu do pokruszonej mieszanki kamienia i piasku wynosi 1:3.

Przykład przygotowania mieszanki na warstwę główną

Przed mieszaniem należy umyć wnętrze bębna betoniarki. Możesz po prostu wlać wodę i przekręcić. Nie ma potrzeby go opróżniać. Mieszankę cementowo-żwirową wlewa się bezpośrednio do bębna.

Po kilku minutach pracy dodać plastyfikator rozpuszczony w wodzie, jeśli zakupiono go w postaci proszku. Jeśli jest to ciecz, to wylewa się ją prosto z pojemnika. Ważne jest tutaj ścisłe przestrzeganie ilości do napełnienia, którą producent wskazuje na opakowaniu. Nie należy go zmniejszać ani zwiększać - doprowadzi to do zmian właściwości betonu.

Podczas gdy w bębnie betoniarki mieszany jest materiał na warstwę bazową płyt chodnikowych, można przystąpić do wlewania do form roztworu na warstwę wierzchnią. Grubość nalewania wynosi 2 cm, po czym stół wibracyjny włącza się na 3 minuty.

Nastąpiło zagęszczenie betonu. Stół wibracyjny wyłącza się. Na betonie układana jest siatka wzmacniająca. Gotową kompozycję betonową na główną warstwę płyt chodnikowych wylewa się z bębna betoniarki do pojemnika. Umieszcza się go łopatami w formie, gdzie jest miejsce na roztwór.Mieszankę należy ułożyć nieco więcej, ponieważ po wibracjach i zagęszczeniu materiał „osiada”.

Stół wibracyjny włącza się ponownie i pracuje do momentu, aż beton w formach zrówna się z ich krawędziami. W tym momencie z kompozycji cementowo-żwirowej wydobywa się powietrze, które po stwardnieniu betonu zmniejsza jego właściwości jakościowe: wytrzymałość i odporność na zużycie. Wszystko zależy od pęcherzyków powietrza pozostałych w roztworze. Zmniejszają gęstość mieszaniny, a co za tym idzie, wytrzymałość całej konstrukcji.

Całkowite zużycie materiału

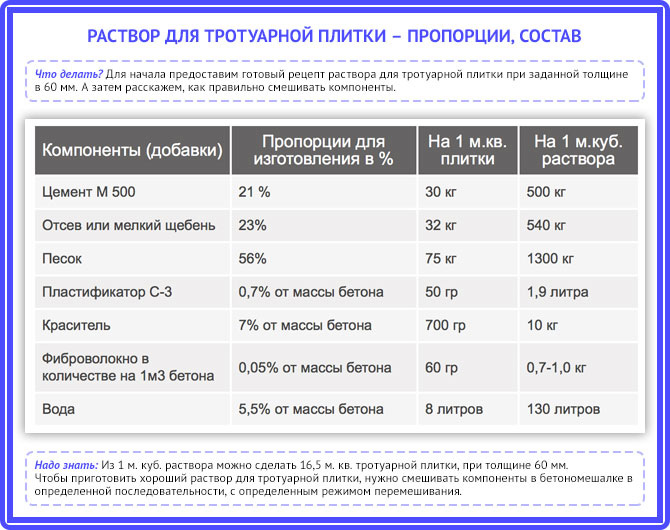

Istnieją jasne standardy zużycia komponentów betonowych do przygotowania płyt chodnikowych o grubości 5 cm na 1 metr kwadratowy.

Ilość barwnika można zmieniać w zależności od upodobań. Im więcej zostanie dodany do kompozycji, tym jaśniejsza będzie przednia powierzchnia płyt chodnikowych.

Co wpływa na jakość

Jakość materiałów budowlanych zależy od dwóch czynników:

- jakość użytych składników;

- dokładna kolejność operacji technologicznych.

Jeśli chodzi o materiały budowlane stosowane w składzie betonu, przyjmuje się cement klasy nie niższej niż M500. Lepiej jest wziąć umyty i przesiany piasek rzeczny. Kruszona frakcja kamienia 5-10 mm, ale umyta.

Istnieją również wymagania dotyczące wody. Musi być czyste, bez zanieczyszczeń i gruzu. Idealnie, zawiera niewielką ilość soli, które powodują, że jest twardy.

Należy dokładnie przestrzegać opisanej powyżej kolejności mieszania betonu. Dotyczy to nie tylko proporcji dodawanych materiałów budowlanych, ale także czasu samego procesu. Należy ściśle przestrzegać wylewania kompozycji warstwami. Stosowanie się do wszystkich zaleceń i norm gwarantuje długoletnią eksploatację płyt chodnikowych.

Czy kiedykolwiek samodzielnie mieszałeś beton do płyt chodnikowych? Jaki miałeś skład? Napisz w komentarzach. Udostępnij artykuł w sieciach społecznościowych i zapisz go w zakładkach, aby go nie zgubić.

Obejrzyj wideo, aby zobaczyć proces tworzenia płyt chodnikowych własnymi rękami. Przygotowanie roztworu, jego skład i stosunek składników. Formowanie i wibrowanie form, układanie wypełnionych form.

Źródła:

- https://protrotuarnujuplitku.ru/trotuarnaya-plitka/izgotovlenie-rastvora.html

- https://betonopedia.ru/beton/sostav-dlya-trotuarnoj-plitki.html

- https://masterskayapola.ru/trotuarnaya-plitka/rastvor-proporcii-sostav.html

Zamiast siatki można włożyć do betonu włókno włókniste. Siła jest doskonała.

Nie ma nic lepszego niż rama stalowa, szczególnie jeśli płytki sprawdzą się na drodze pod samochodem. Zamiast siatki można użyć zużytego drutu. A za włókno trzeba płacić.