Jak wybrać rury z włókna szklanego: specyfikacja produkcji i przegląd wiodących producentów

Dzięki połączeniu pozytywnych właściwości szkła i polimerów rury z włókna szklanego mają niemal nieograniczone perspektywy zastosowania - od układania kanałów wentylacyjnych po układanie tras petrochemicznych.

W artykule rozważymy główne cechy rur z włókna szklanego, oznaczenia, technologie wytwarzania kompozytów polimerowych oraz składy składników wiążących, które determinują zakres działania kompozytu.

Przedstawimy również ważne kryteria wyboru, zwracając uwagę na najlepszych producentów, ponieważ ważną rolę w jakości produktu odgrywają możliwości techniczne i reputacja producenta.

Treść artykułu:

Ogólna charakterystyka włókna szklanego

Włókno szklane to tworzywo sztuczne zawierające elementy z włókna szklanego i wypełniacz wiążący (polimery termoplastyczne i termoutwardzalne). Oprócz stosunkowo małej gęstości produkty z włókna szklanego mają dobre właściwości wytrzymałościowe.

W ciągu ostatnich 30-40 lat włókno szklane było szeroko stosowane do produkcji rurociągów do różnych celów.

Autostrady łączą w sobie cechy szkła i polimerów:

- Lekka. Średnia waga włókna szklanego wynosi 1,1 g/cm3. Dla porównania ten sam parametr dla stali i miedzi jest znacznie wyższy – odpowiednio 7,8 i 8,9. Dzięki swojej lekkości ułatwia prace instalacyjne i transport materiału.

- Odporność na korozję. Składniki kompozytu charakteryzują się niską reaktywnością, dzięki czemu nie ulegają korozji elektrochemicznej i rozkładowi bakteryjnemu. Ta jakość jest decydującym argumentem przemawiającym za włóknem szklanym w podziemnych sieciach użyteczności publicznej.

- Wysokie właściwości mechaniczne. Bezwzględna wytrzymałość na rozciąganie kompozytu jest gorsza niż stali, ale parametr wytrzymałości właściwej jest znacznie lepszy od polimerów termoplastycznych (PVC, HDPE).

- Odporność na czynniki atmosferyczne. Graniczny zakres temperatur (-60°C..+80°C), pokrycie rur ochronną warstwą żelkotu zapewnia odporność na działanie promieni UV. Dodatkowo materiał jest odporny na wiatr (limit – 300 km/h). Niektórzy producenci twierdzą, że ich łączniki rurowe są odporne na działanie czynników sejsmicznych.

- Odporność na ogień. Głównym składnikiem włókna szklanego jest niepalne szkło, dlatego materiał jest trudny do zapalenia. Podczas spalania nie wydzielają się trujące dioksyny.

Włókno szklane ma niską przewodność cieplną, co wyjaśnia jego właściwości termoizolacyjne.

W miarę ścierania wewnętrznych ścianek włókna zostają odsłonięte i odrywają się – cząsteczki mogą przedostać się do transportowanego medium.

Technologie wytwarzania rur z włókna szklanego

Właściwości fizyczne i mechaniczne gotowego produktu zależą od techniki produkcji. Zbrojenie kompozytowe wytwarza się czterema różnymi metodami: wytłaczaniem, pultruzją, odlewaniem odśrodkowym i zwijaniem.

Technologia nr 1 - wytłaczanie

Wytłaczanie to proces technologiczny polegający na ciągłym tłoczeniu materiału o konsystencji pasty lub o dużej lepkości przez narzędzie formujące. Żywicę miesza się z pokruszonym włóknem szklanym i utwardzaczem do tworzywa sztucznego, a następnie wprowadza do wytłaczarki.

Wysokowydajna linia do wytłaczania umożliwia uzyskanie bezramowych wyrobów kompozytowych w niskiej cenie, jednak popyt na nią jest ograniczony ze względu na niskie właściwości mechaniczne. Podstawą matrycy polimerowej jest polipropylen i polietylen.

Technologia nr 2 - pultruzja

Pultruzja to technologia wytwarzania długich elementów kompozytowych o małej średnicy i stałym przekroju. Przechodząc przez nagrzaną matrycę formującą (+140°C), części wykonane z materiału z włókna szklanego impregnowanego żywicą termoutwardzalną zostają „wyciągnięte”.

W odróżnieniu od procesu wytłaczania, gdzie decydujący wpływ ma ciśnienie, w jednostce pultruzyjnej rolę tę pełni działanie ciągnące.

Proces technologiczny:

- Nici włókienne ze szpul wprowadzane są do kąpieli polimerowej, gdzie są impregnowane żywicami termoplastycznymi.

- Obrobione włókna przechodzą przez jednostkę formującą – nici są wyrównywane i przyjmują pożądany kształt.

- Nieutwardzony polimer wchodzi do matrycy. Za pomocą kilku grzejników tworzony jest optymalny tryb polimeryzacji i dobierana jest prędkość ciągnienia.

Utwardzony produkt jest przeciągany przez ciągarkę i cięty na segmenty.

Charakterystyczne cechy technologii pultruzji:

- polimery, które można przetwarzać — żywice epoksydowe, poliestrowe, winyle;

- prędkość rysowania — zastosowanie innowacyjnych, zoptymalizowanych polimerów „pultruzyjnych” pozwala przyspieszyć przeciąganie do 4-6 m/min. (standardowo – 2-3 m/min.);

- rozbieg obszaru roboczego: minimalna – 3,05*1 m (siła uciągu do 5,5 t), maksymalna – 1,27*3,05 m (siła uciągu – 18 t).

Wynikiem jest rura o idealnie gładkich ścianach zewnętrznych i wewnętrznych, o wysokich właściwościach wytrzymałościowych.

Wady tej metody nie dotyczą jakości produktu wyjściowego, ale samej technologii.Argumenty przeciw: wysoki koszt i czas trwania procesu produkcyjnego, niemożność wyprodukowania rur o dużych średnicach, przeznaczonych na znaczne obciążenia.

Technologia nr 3 – odlewanie odśrodkowe

Szwajcarska firma Hobas opracował i opatentował technikę formowania odśrodkowego. W tym przypadku produkcja odbywa się od zewnętrznej ściany rury do wewnętrznej ściany za pomocą formy obrotowej. W rurociągu znajdują się: wióry szklane, piasek i żywice poliestrowe.

Surowce podawane są do obrotowej matrycy – powstaje struktura zewnętrznej powierzchni rurociągu. Podczas produkcji do ciekłej żywicy dodawane są składniki stałe, wypełniacz i włókno szklane – pod wpływem katalizatora polimeryzacja zachodzi szybciej.

Dodatkowe zalety:

- duża dokładność wymiarowa wyrobu wyjściowego (przekrój wewnętrzny formy obrotowej odpowiada średnicy zewnętrznej wyrobu gotowego);

- możliwość odlewania ściany o dowolnej grubości;

- wysoka sztywność pierścieniowa kompozytu polimerowego;

- uzyskanie gładkiej powierzchni na zewnątrz i wewnątrz złączek rurowych.

Wadą odśrodkowej produkcji rur z włókna szklanego jest energochłonność i wysoki koszt produktu końcowego.

Technologia #4 - uzwojenie progresywne

Najpopularniejszą techniką jest nawijanie ciągłe. Rura powstaje poprzez naprzemienną wymianę trzpienia z włóknem szklanym i polimerami z procesami chłodzenia. Metoda produkcji ma kilka podtypów.

Technologia pierścieni spiralnych

Układarka włókien to specjalny pierścień, na obwodzie którego znajdują się matryce z gwintami.

Element roboczy porusza się w sposób ciągły wzdłuż osi ruchomej ramy i rozprowadza włókna wzdłuż linii śrubowych.

Główne zalety metody:

- jednolita wytrzymałość na całej powierzchni autostrady;

- doskonała tolerancja na obciążenia rozciągające - wykluczone są pęknięcia;

- tworzenie wyrobów o zmiennych średnicach i przekrojach o skomplikowanych konfiguracjach.

Technika ta umożliwia otrzymanie rur o dużej wytrzymałości, przeznaczonych do pracy pod wysokim ciśnieniem (sieci inżynieryjne pomp i sprężarek).

Nawijanie taśmy spiralnej

Technika jest podobna do poprzedniej, z tą różnicą, że układarka podaje wąską wstęgę włókien. Gęstą warstwę wzmacniającą uzyskuje się poprzez zwiększenie liczby przejść.

Produkcja wymaga tańszego sprzętu niż metoda pierścienia spiralnego, ale uzwojenie „taśmowe” ma kilka istotnych wad:

- ograniczona wydajność;

- Luźne ułożenie włókien zmniejsza wytrzymałość rurociągu.

Metoda taśmy spiralnej jest odpowiednia do produkcji złączek rurowych pod niskim, umiarkowanym ciśnieniem.

Metoda wzdłużno-poprzeczna

Realizowane jest nawijanie ciągłe – układarka układa jednocześnie włókna podłużne i poprzeczne. Nie ma ruchu wstecznego.

Charakterystyka metody:

- stosowany przede wszystkim przy tworzeniu rur o przekroju do 75 mm;

- istnieje możliwość naprężenia gwintów osiowych, dzięki czemu uzyskuje się wytrzymałość, podobnie jak w przypadku metody spiralnej.

Technologia wzdłużno-poprzeczna jest wysoce wydajna. Maszyny umożliwiają zmianę proporcji zbrojenia osiowego i pierścieniowego w szerokim zakresie.

Technologia krzyżowo-wzdłużna

Rozwój inżynierów w Charkowie jest poszukiwany wśród krajowych producentów. Przy ukośnym uzwojeniu układarka wytwarza „zasłonę” składającą się z wiązki nici łączących. Taśma jest podawana na ramę pod niewielkim kątem, zachodząc na poprzedni zwój - tworzy się wzmocnienie pierścieniowe.

Po zakończeniu obróbki całego trzpienia włókna są zwijane za pomocą rolek - usuwane są pozostałe polimery wiążące, a powłoka wzmacniająca jest zagęszczana.

Cechy radełkowania skośnego:

- gęstość włókien szklanych;

- nieograniczona średnica produkowanych rur;

- wysokie właściwości dielektryczne ze względu na brak ciągłego wzmocnienia wzdłuż osi.

Moduł sprężystości „międzywarstwowego” włókna szklanego jest gorszy niż w przypadku innych technik. Ze względu na ryzyko pęknięć międzywarstwowych metody tej nie można stosować przy budowie rurociągów pod wysokim ciśnieniem.

Parametry wyboru rur z włókna szklanego

Wybór szklanych rur zespolonych opiera się na następujących kryteriach: sztywność i ciśnienie obliczeniowe, rodzaj elementu łączącego, cechy konstrukcyjne ścian i sposób połączenia.Istotne parametry wskazane są w załączonych dokumentach oraz na każdej rurze - skrócone oznaczenia.

Twardość i ocena ciśnienia

Sztywność włókna szklanego określa zdolność materiału do wytrzymywania obciążeń zewnętrznych (ciężkość gleby, ruch uliczny) i nacisku na ściany od wewnątrz. Zgodnie z normą ISO łączniki rurowe dzieli się na kilka klas sztywności (SN).

Stopień sztywności wzrasta wraz ze wzrostem grubości ścianki rurociągu z włókna szklanego.

Klasyfikacja według ciśnienia nominalnego (PN) pokazuje gradację produktów w odniesieniu do bezpiecznego ciśnienia cieczy w temperaturze +20 ° C przez cały okres ich użytkowania (około 50 lat). Jednostką miary PN jest MPa.

Niektórzy producenci, np. Hobas, wskazują łączną charakterystykę dwóch parametrów (ciśnienia i twardości) za pomocą ułamka. Rury o ciśnieniu roboczym 0,4 MPa (klasa PN - 4) o stopniu twardości (SN) 2500 Pa będą oznaczone - 4/2500.

Rodzaj materiału wiążącego

Właściwości użytkowe rury w dużej mierze zależą od rodzaju spoiwa. W większości przypadków stosuje się dodatki poliestrowe lub epoksydowe.

Cechy spoiw PEF

Ściany powstają z termoutwardzalnych żywic poliestrowych wzmocnionych włóknem szklanym i dodatkami piasku.

Zastosowane polimery mają ważne właściwości:

- niska toksyczność;

- utwardzanie w temperaturze pokojowej;

- niezawodna przyczepność do włókien szklanych;

- obojętność chemiczna.

Rury kompozytowe z polimerami PEF nie podlegają korozji i agresywnemu środowisku.

Charakterystyka żywicy epoksydowej

Spoiwo nadaje materiałowi zwiększoną wytrzymałość. Temperatura graniczna kompozytów z epoksydami wynosi do +130°C, maksymalne ciśnienie wynosi 240 atmosfer.

Dodatkową zaletą jest niemal zerowa przewodność cieplna, dzięki czemu zmontowane linie nie wymagają dodatkowej izolacji termicznej.

Projektowanie ścian rur kompozytowych

Ze względu na konstrukcję dzieli się je na: jedno-, dwu- i trójwarstwowe rury z włókna szklanego.

Charakterystyka wyrobów jednowarstwowych

Rury nie mają wykładziny ochronnej, dzięki czemu są tanie. Cechy łączników rurowych: niemożność zastosowania w regionach o trudnym terenie i trudnym klimacie.

Produkty te wymagają również starannego montażu - wykopania dużego rowu, ułożenia „poduszki” z piasku. Ale z tego powodu koszt prac instalacyjnych wzrasta.

Cechy rur dwuwarstwowych

Produkty wyłożone są od wewnątrz folią - polietylenem dużej gęstości. Zabezpieczenie zwiększa odporność chemiczną oraz poprawia szczelność przewodu przy obciążeniach zewnętrznych.

Jednak działanie zaworów w rurociągach przemysłowych naftowych ujawniło słabości modyfikacji dwuwarstwowych:

- niewystarczająca przyczepność między warstwą konstrukcyjną a okładziną - naruszenie solidności ścian;

- pogorszenie elastyczności folii ochronnej w temperaturach poniżej zera.

Podczas transportu medium zawierającego gaz wykładzina może się odkleić.

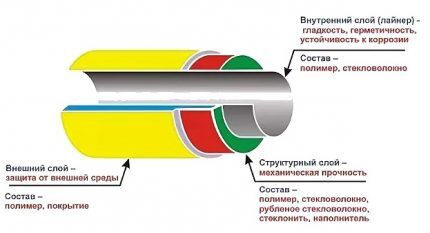

Parametry rury trójwarstwowej

Struktura rury z włókna szklanego:

- Zewnętrzna warstwa polimerowa (grubość 1-3 mm) – podwyższona odporność mechaniczna i chemiczna.

- Warstwa strukturalna – warstwa strukturalna odpowiedzialna za wytrzymałość produktu.

- Liner (grubość 3-6 mm) – skorupa wewnętrzna wykonana z włókna szklanego.

Warstwa wewnętrzna zapewnia gładkość, szczelność i wygładza cykliczne wahania ciśnienia wewnętrznego.

Sposób łączenia sieci z włókna szklanego

Ze względu na sposób łączenia asortyment kompozytowych złączek rurowych dzieli się na 4 grupy.

Grupa nr 1 - złącze kielichowo-czopowe

Elastyczne uszczelki gumowe montowane są we wzajemnych rowkach na końcowych kolcach rur. Pierścienie gniazda formowane są przy użyciu elektronicznie sterowanych urządzeń, zapewniających dokładne rozmieszczenie i wymiary.

Grupa nr 2 - czop dzwonowy z uszczelką i korkiem

Podczas budowy rurociągu naziemnego należy skompensować wpływ sił osiowych na rurociąg. W tym celu oprócz uszczelki umieszcza się korek.Element wykonany jest z kabla metalowego, polichlorku winylu lub poliamidu.

Grupa nr 3 - połączenie kołnierzowe

Łączenie rurociągu kompozytowego za pomocą kształtek lub rur metalowych. Wymiary łączące kołnierzy z włókna szklanego są regulowane GOST 12815-80.

Grupa nr 4 - mocowanie klejowe

Metoda łączenia na stałe - na końce nanoszona jest kompozycja wzmacniających materiałów szklanych z dodatkiem utwardzanego na zimno składnika poliestrowego. Metoda zapewnia wytrzymałość i szczelność linki.

Oznaczenie ochronnej warstwy wewnętrznej

Metoda wytwarzania wyrobów rurowych umożliwia wytwarzanie wyrobów o różnym składzie warstwy wewnętrznej, od której zależy odporność rurociągu na transportowane medium.

Krajowi producenci stosują następujące oznaczenia powłok ochronnych.

Oznaczenie literowe odzwierciedla dopuszczalny zakres stosowania:

- A – transport cieczy z materiałami ściernymi;

- P – dostarczanie i odprowadzanie wody zimnej, w tym wody pitnej;

- X – dopuszczalne jest stosowanie w agresywnym chemicznie środowisku gazów i cieczy;

- G – systemy zaopatrzenia w ciepłą wodę (limit 75°C);

- Z – inne płyny, w tym także o dużej kwasowości.

Powłokę ochronną nakłada się warstwą o grubości do 3 mm.

Przegląd produktów wiodących producentów

Wśród różnorodności prezentowanych produktów znajdują się marki renomowane, cieszące się wieloletnią pozytywną reputacją. Są to produkty firm: Hobas (Szwajcaria), Steklokompozit (Rosja), Amiantit (koncern z Arabii Saudyjskiej z zakładami produkcyjnymi w Niemczech, Hiszpanii, Polsce), Ameron International (USA).

Młodzi i obiecujący producenci rur kompozytowych z włókna szklanego: Poliek (Rosja), Arpipe (Rosja) i Fiberglass Pipe Plant (Rosja).

Producent nr 1 – marka HOBAS

Fabryki marki zlokalizowane są w USA i wielu krajach Europy. Produkty grupy Hobas zyskały uznanie na całym świecie dzięki swojej doskonałej jakości. Rury GRT ze spoiwem poliestrowym produkowane są w technologii odlewania odśrodkowego z włókna szklanego i nienasyconych żywic poliestrowych.

Charakterystyka rur kompozytowych Hobas:

- średnica – 150-2900 mm;

- klasa twardości SN – 630-10 000;

- Poziom ciśnienia PN – 1-25 (PN1 – rurociąg bezciśnieniowy);

- obecność wewnętrznej powłoki antykorozyjnej;

- odporność na środowisko kwaśne w szerokim zakresie pH.

Rozpoczęła się produkcja kształtek: kolanek, adapterów, rur kołnierzowych i trójników.

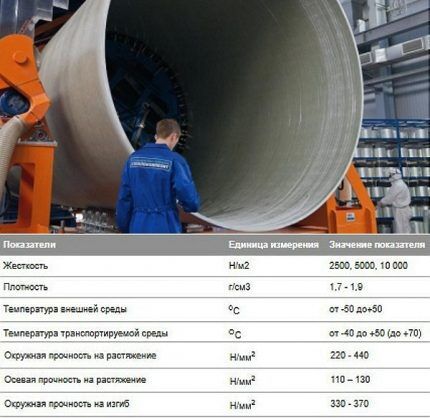

Producent nr 2 - firma Steklokompozit

Firma Steklokompozit uruchomiła linię do produkcji rur z włókna szklanego Flowtech, techniką produkcji jest nawijanie ciągłe.

Stosuje się urządzenia z podwójnym doprowadzeniem substancji żywicznych.Do układania warstwy wewnętrznej stosuje się żywice high-tech, a do warstwy konstrukcyjnej nakładane są tańsze kompozycje. Technika ta pozwala zracjonalizować zużycie materiałów i obniżyć koszty produktów.

Producent nr 3 – marka Amiantit

Głównymi składnikami rur Amiantit Flowtite są: włókno szklane, żywica poliestrowa, piasek. Zastosowaną techniką jest nawijanie ciągłe, co zapewnia utworzenie rurociągu wielowarstwowego.

Struktura włókna szklanego składa się z sześciu warstw:

- uzwojenie zewnętrzne wykonane z taśmy włókninowej;

- warstwa energetyczna – cięte włókno szklane + żywica;

- warstwa środkowa – włókno szklane + piasek + żywica poliestrowa;

- ponownie ułożyć moc;

- wyściółka z nici szklanych i żywicy;

- powłoka ochronna z włókniny szklanej.

Przeprowadzone badania wykazały wysoką odporność na ścieranie - w ciągu 100 tys. cykli obróbki żwiru ubytek powłoki ochronnej wyniósł 0,34 mm.

Producent nr 4 - firma Poliek

Poliek LLC produkuje różne modyfikacje wyrobów rurowych Fpipes wykonanych z włókna szklanego. Technika wytwarzania (ciągłe ukośne nawijanie wzdłużno-poprzeczne) pozwala na wykonanie rur trójwarstwowych o średnicy do 130 cm.

Polimerowe materiały kompozytowe znajdują zastosowanie przy budowie rur osłonowych, połączeń kolumn podnoszących wodę, rurociągów wodociągowych i systemów grzewczych.

Oprócz rur z włókna szklanego na rynku dostępnych jest wiele produktów wykonanych z innych materiałów - stali, miedzi, polipropylenu, metalu i tworzyw sztucznych, polietylenu itp. Które ze względu na bardziej przystępną cenę są aktywnie wykorzystywane w różnych obszarach użytku domowego - instalacja systemów grzewczych, wodociągów, kanalizacji, wentylacji itp.

Z charakterystyką rur wykonanych z różnych materiałów możesz zapoznać się w naszych następujących artykułach:

- Rury metalowo-plastikowe: rodzaje, właściwości techniczne, cechy instalacyjne

- Rury i kształtki polipropylenowe: rodzaje wyrobów PP do montażu rurociągów i sposoby łączenia

- Plastikowe rury wentylacyjne do okapów: rodzaje, ich właściwości, zastosowanie

- Rury i kształtki miedziane: rodzaje, oznakowanie, cechy układu rurociągów miedzianych

- Rury stalowe: rodzaje, asortyment, przegląd właściwości technicznych i niuanse instalacyjne

Wnioski i przydatne wideo na ten temat

Technologia produkcji i możliwość zastosowania rur z włókna szklanego:

Porównanie technik ciągłego i okresowego nawijania włókien:

W budownictwie prywatnym rury z włókna szklanego są stosowane dość rzadko. Głównym powodem jest wysoki koszt w porównaniu do plastikowych odpowiedników. Jednak w sferze przemysłowej doceniana jest jakość kompozytu, a zużyte linie metalowe są masowo wymieniane na te z włókna szklanego..

Czy po przeczytaniu naszego artykułu nadal masz pytania? Zapytaj ich w bloku komentarzy - nasi eksperci postarają się udzielić wyczerpującej odpowiedzi.

A może chcesz uzupełnić prezentowany materiał odpowiednimi danymi lub przykładami z własnego doświadczenia? Napisz swoją opinię pod tym artykułem.

Kiedyś wybrałem niewłaściwe rury z włókna szklanego do zaopatrzenia w wodę i problemów, oczywiście, że sprawiły mi to dużo. Narzekali na cząstki czegoś nieznanego w wodzie, ale one płynęły nieustannie.

Czy ktoś stosował produkty (rury z włókna szklanego) tego zakładu? — https://ntt.su

Co możesz powiedzieć o jakości?

Artykuł zawiera wiele nieścisłości dotyczących zarówno metod, jak i charakterystyki końcowej. Mam nadzieję, że autor nie dopuścił ich celowo