Rury metalowo-plastikowe: rodzaje, właściwości techniczne, cechy instalacyjne

Pod wieloma względami rury metalowo-plastikowe przewyższają swoich najbliższych konkurentów: materiały polimerowe, miedziane, żeliwne i stalowe do układania autostrad. Ich właściwości są szczególnie istotne przy konstruowaniu systemu grzewczego.

Aby kompozyt metalowo-polimerowy w pełni realizował właściwości deklarowane przez producenta, należy wybrać odpowiedni rodzaj rury. Musi być dostosowany do nadchodzących warunków pracy i ułatwiać montaż. Wszystkiego na temat rur wykonanych z metalu i tworzywa sztucznego, a także wskazówek dotyczących ich wyboru dowiesz się z naszego artykułu.

Treść artykułu:

Budowa rur kompozytowych metalowo-plastikowych

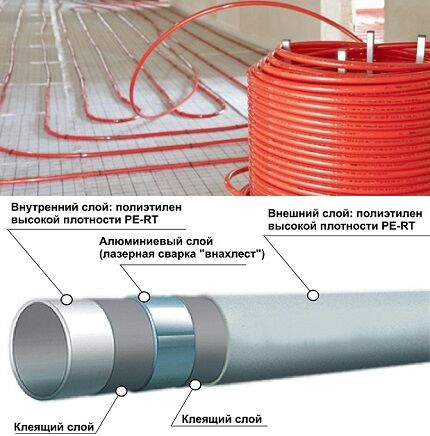

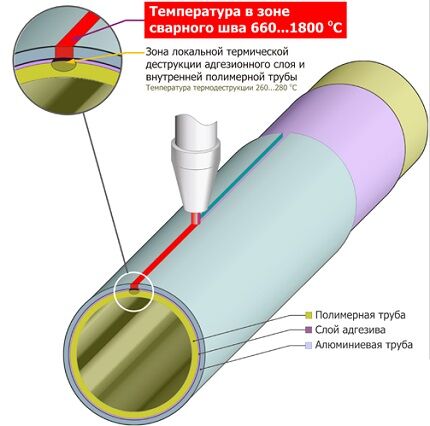

Rurociąg metalowo-plastikowy zyskał popularność dzięki połączeniu wytrzymałości metalu i elastyczność polimer. Konstrukcja rur kompozytowych to wielowarstwowy „ciastko” z warstw polimeru wzmocnionego warstwą aluminium.

Symbioza tworzywa sztucznego z metalem zapewnia wysoką wytrzymałość mechaniczną, zapobiega dyfuzji tlenu z atmosfery i minimalizuje rozszerzalność cieplną materiału.

Wewnętrzna „wkładka” polietylenowa jest absolutnie gładka, co zapewnia swobodny przepływ transportowanego medium i zapobiega powstawaniu osadów i kamienia.Polimer jest odporny na działanie agresywnych substancji i nie koroduje.

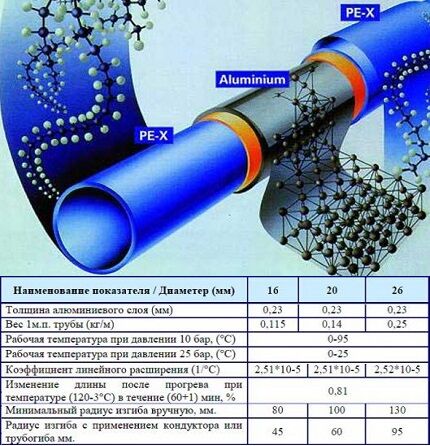

Metalowy rdzeń odpowiada za sztywność produktu i zwiększa odporność temperaturową rurociągu. Końce aluminium łączone są za pomocą spawania laserowego. Grubość aluminiowej tulei wynosi 0,15-0,75 mm - dzięki temu jest odporna na częste wahania temperatury i wysokie ciśnienie.

Zewnętrzna warstwa polimerowa to wyjątkowo trwałe tworzywo sztuczne, odporne na uszkodzenia mechaniczne, wysoką wilgotność i agresywne odczynniki. Zewnętrzna powłoka zmniejsza intensywność kondensacji na rurach.

Początkowa charakterystyka produktu w dużej mierze zależy od rodzaju zastosowanego polimeru:

- PEX – polietylen dużej gęstości;

- PYSKATY – polimer żaroodporny;

- ZA – polietylen;

- PP-R – polipropylen.

Za trwałość całego montażu odpowiada skład kleju. Producenci wprowadzają własne, opatentowane receptury, a skład i proporcje składników nie są reklamowane. Wysokiej jakości warstwa kleju neutralizuje naprężenia wewnątrz konstrukcji pomiędzy polimerem a aluminium, zapobiega rozwarstwianiu i zwiększa odporność rurociągu na zużycie.

Właściwości fizyczne i techniczne

Właściwości rurociągów metalowo-plastikowych zależą od wymiarów produktu (średnica, grubość ścianki), rodzaju polimeru i producenta. Jednak wszystkie wskaźniki muszą być zgodne ze standardami GOST 18599 (2001), R-53630 (2009) i R-52134 (2003).

Ogólne wymagania dotyczące sieci metalowo-plastikowych według GOST:

- granica plastyczności gorącej warstwy tworzywa – do 0,3 g/10 minut;

- brak rozwarstwienia krawędzi natarcia przy rozciągnięciu do 10%;

- minimalna dopuszczalna odporność na rozwarstwianie pod obciążeniem wynosi 15 N/cm, bez obciążenia – od 50 N/cm;

- sieciowanie warstw polietylenu – od 60%;

- stabilność termiczna elementów z tworzyw sztucznych;

- dopuszczalna wartość przepuszczalności tlenu w temperaturze +40°C wynosi 0,32 mg/m2*dobę, w temperaturze +80°C – 3,6 mg/m2*dobę;

- stopień wytrzymałości zastosowanych polimerów wynosi od 8-12 MPa;

- początkowa temperatura płynności kompozycji klejącej wynosi co najmniej +120°C.

GOST reguluje również parametry środowiskowe. Udział substancji lotnych w rurach metalowo-plastikowych nie powinien przekraczać 0,035%.

Podstawowe uśrednione właściwości fizyczne i techniczne:

- Asortyment. Producenci oferują listwy metalowo-plastikowe o przekroju wewnętrznym 14-60 mm i grubości ścianki 2-3 mm. Długość zatoki wynosi 50-200 m.

- Wytrzymałość. W warunkach obciążenia bocznego minimalna wytrzymałość na rozciąganie wynosi 2880 N. Wytrzymałość spawania z połączeniami metalowymi i klejonymi wynosi 57 i 70 N/mm2.

- Wytrzymałość cieplna. Kompozyt zachowuje swoje właściwości w zakresie temperatur +95°C. Załóżmy krótkotrwały skok do +110°C, w temperaturze -40°C tworzywo termoplastyczne zamarza.

- Parametry liniowe. Promień gięcia jest wprost proporcjonalny do średnicy rurociągu. W przypadku montażu ręcznego wartość wynosi 80-125 mm, w przypadku montażu maszynowego (giętarka do rur lub przyrząd) - 46-95 mm.

Granica ciśnienia w układzie zależna jest od temperatury transportowanego czynnika.

Jeśli jest zgodny ze standardami operacyjnymi paszportu, żywotność metalowego plastiku wynosi 50 lat. W przypadku stosowania w „gorących” sieciach użyteczności publicznej (temperatura płynu chłodzącego powyżej 25-30°C) okres eksploatacji ulega skróceniu do 25 lat.

Wydajność i zakres zastosowania

Konstrukcja i właściwości techniczne metalu i tworzywa sztucznego określiły szereg mocnych stron autostrady kompozytowej.

Pozytywne aspekty działania to:

- antykorozyjne – powierzchnia wewnętrzna nie rdzewieje i nie zamula;

- dobra przepustowość dzięki niskiemu oporowi hydraulicznemu rurociągu;

- obojętność chemiczna na większość toksycznych substancji i agresywnych środowisk;

- elastyczność, która pozwala zminimalizować liczbę złącza i narożniki;

- gazoszczelność - elementy systemu rurociągów (grzejniki, kotły, urządzenia pompujące) są chronione przed szkodliwym działaniem tlenu;

- pochłanianie hałasu – cichy transport cieczy wzdłuż mediów;

- odporność na zużycie, łatwość obsługi i brak konieczności dodatkowej konserwacji.

Rury są lekkie, dzięki czemu są łatwe w transporcie i montażu. Dodatkowe zalety: estetyka, przystępna cena i praktycznie bezodpadowe użytkowanie.

Oprócz pozytywnych aspektów metaloplastyczny plastik ma również wady:

- Różnica rozszerzalności cieplnej. Plastik „dopasowuje się” do zmian temperatury wody szybciej niż aluminium. Ta różnica negatywnie wpływa na materiał - z biegiem czasu złącza słabną i wzrasta ryzyko wycieku.

- Wymagania dotyczące gięcia. Wielokrotne zginanie/rozginanie lub jednorazowe zginanie ponad normę może prowadzić do deformacji warstw wyprasek metalowo-plastikowych.

- Wrażliwość na promienie UV. Zewnętrzna warstwa polimeru traci swoje właściwości ochronne przy długotrwałej ekspozycji na promieniowanie ultrafioletowe.

Rurociąg metal-polimer instaluje się za pomocą złączek zaciskowych.

Odkształcenia te mogą wynikać z zamarzania chłodziwa w rurze. Rozwiązanie problemu: zaizolowanie linii głównej na etapie montażu lub wymiana wody transportowanej w instalacji grzewczej na wodę niezamarzającą.

Właściwości użytkowe rur metalowo-polimerowych pozwalają na ich zastosowanie w budownictwie prywatnym, przemysłowym i innych obszarach działalności.

Główne zastosowania:

- komunikacja systemów zaopatrzenia w wodę;

- dostawa agresywnych cieczy i gazów w obiektach rolniczych i przemysłowych;

- rozmieszczenie izolowanych „podłog wodnych”, w tym do ogrzewania gleby w szklarniach;

- izolacja kabli i przewodów elektrycznych.

Kształtki kompozytowe metalowo-plastikowe znajdują szerokie zastosowanie w budowie systemów wentylacji, klimatyzacji i nawadniania studni.

Ograniczenia operacyjne:

- pomieszczenia zaklasyfikowane zgodnie z normami bezpieczeństwa pożarowego do kategorii „G” - znajdują się substancje, których przetwarzaniu towarzyszy wydzielanie ciepła lub pojawienie się iskier;

- budynki wyposażone w źródła ciepła, jeżeli temperatura ich ogrzewania przekracza 150°C;

- centralne ogrzewanie z „wkładką” windy;

- podczas dostarczania gorącego płynu chłodzącego o ciśnieniu roboczym 10 barów lub większym.

Nie zaleca się instalowania elementów metalowo-plastikowych w otwartych liniach elektroenergetycznych. Skoki temperatury i praca w niskich temperaturach doprowadzą do zniszczenia rurociągu.

Wybór wyrobów metalowych i plastikowych

Jakość i warunki pracy wyrobów metalowo-plastikowych zależą od rodzaju składnika polimerowego, wielkości, technologii łączenia tulei aluminiowej i niezawodności producenta. Według wymienionych kryteriów można sklasyfikować całą gamę produktów rurowych.

Rodzaj użytego polimeru

Ze względu na swój skład tworzywa sztuczne do produkcji rur umownie dzieli się na dwie grupy: polimery wysoko- i niskociśnieniowe.

Do pierwszej grupy zaliczają się:

- PEX- polietylen usieciowany;

- PYSKATY – polimer żaroodporny.

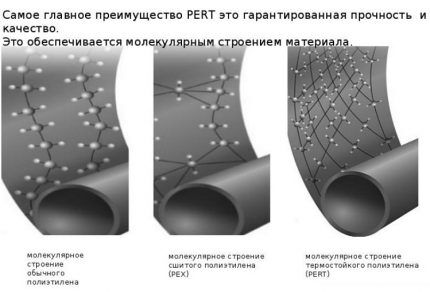

PEX to polietylen o „usieciowanych” łańcuchach molekularnych. Połączenia poprzeczne przekształcają strukturę liniową w stabilne połączenie trójwymiarowe.

Ta właściwość zwiększa odporność rurociągów na młot wodny.

O rodzaju wiązań międzycząsteczkowych decyduje zastosowany katalizator sieciowania:

- PEX-A. Nowe łańcuchy wewnątrz konstrukcji są efektem obróbki polietylenu nadtlenkiem. Osiągnięto maksymalny poziom „oprogramowania układowego” - do 85%. Plusy: zachowanie elastyczności, wysoka wytrzymałość i wyraźna „pamięć” molekularna. Wadą jest wysoki koszt technologii, a co za tym idzie, wysoka cena rur.

- PEX-B. Optymalna alternatywa dla łączników A. Technika sieciowania z wykorzystaniem silanu. Główną zaletą jest redukcja kosztów produkcji. Niuanse technologiczne: stopień usieciowania - 65%, zmniejszona elastyczność, bardziej rygorystyczne ograniczenia dotyczące gięcia rur. Polimery PEX-B zachowują powolny proces sieciowania – materiał z biegiem czasu zmienia swoje pierwotne właściwości.

- PEX-C. Tworzenie nowych wiązań pod wpływem promieniowania elektronowego. Parametry jakościowe gotowego produktu są znacznie gorsze od rur kategorii PEX-A. Poza tym – niski koszt.

- PEX-D. Wiązania międzycząsteczkowe powstają w wyniku obróbki azotem. Rury PEX-D nie mogą konkurować ze swoimi odpowiednikami, a ich produkcja została ograniczona.

Rury RE-RT charakteryzują się długoterminową odpornością termiczną. Termostabilny polietylen posiada liczne stabilne wiązania międzycząsteczkowe. Produkcja opiera się na technice kontrolowanych procesów przestrzennego formowania makrocząsteczek.

Dzięki wysokim właściwościom technicznym rur metalowo-plastikowych z polimerem RE-RT poszerzono zakres ich stosowania. Linka główna wytrzymuje temperatury do +124°C i nie boi się zamarznięcia.

Do montażu „zimnego” rurociągu odpowiednie są modele wykonane z polietylenu o małej gęstości. Możliwe oznaczenia: PE-RS, PE, PEHD, HDPE. Cechy materiałów:

- temperatura 70°C jest krytyczna – rury ulegają deformacji;

- maksymalne ciśnienie w układzie – 8-10 bar;

- pogorszenie w wyniku ekspozycji na słońce.

Materiał kompozytowy składający się z metalu i polimerów niskociśnieniowych wybierany jest w celu „obcięcia” budżetu na budowę rurociągu.

Wymiary rur: średnica i grubość zbrojenia

Rozmiar rurociągu zależy od jego zakresu zastosowania. Gama wiodących producentów obejmuje modyfikacje o średnicy zewnętrznej 16-50 mm.

Poniżej przedstawiono charakterystykę i cechy zastosowania rur o średnicy XX*YY, gdzie XX to przekrój zewnętrzny, YY to średnica wewnętrzna.

16*12. Rury służą przede wszystkim do ułożenia obiegu wody (doprowadzenie wody do liczników, mieszaczy) oraz instalacji grzewczej domu. W głównym rurociągu można zastosować produkty o większej średnicy.

20*16. Montaż „ciepłych podłóg” i systemów zaopatrzenia w wodę. Okucia mają lepszą przepustowość w porównaniu do poprzednich analogów, dlatego zaleca się ich instalowanie, gdy ciśnienie wody jest niestabilne.

26*20. Grubość ścianki – 3 mm.Tę opcję najlepiej stosować w domu prywatnym w przypadku systemów autonomicznych, gdzie ważne jest zapewnienie pewnej rezerwy mocy na wypadek ewentualnych „przerw w ciśnieniu”.

32*26. Wymiary rury pozwalają na zastosowanie jej jako pionu lub głównego rurociągu w instalacjach niskociśnieniowych. Objętość transportowanej jednostki zwiększa się ze względu na duży przekrój.

40*32. Grubość – 3,9 mm. Rury znalazły zastosowanie przy układaniu długich tras sieci elektroenergetycznych w budownictwie cywilnym i przemysłowym. Nadaje się do uzdatniania wody, klimatyzacji, indywidualnych i scentralizowanych systemów zaopatrzenia w wodę.

Grubość warstwy pancerza określa wytrzymałość, elastyczność i przewodność cieplną rur.

Przy wyborze brane są pod uwagę następujące niuanse:

- im grubsza warstwa aluminium, tym sztywniejszy rurociąg;

- samodzielny montaż jest łatwiejszy do wykonania z produktów z warstwą metalu 0,15-0,2 mm;

- wraz ze wzrostem udziału zbrojenia wzrasta utrata energii cieplnej podczas transportu chłodziwa.

Do wykonywania wewnętrznych prac domowych optymalny rozmiar warstwy wzmacniającej wynosi 0,3-0,5 mm.

Niuanse technologii produkcji

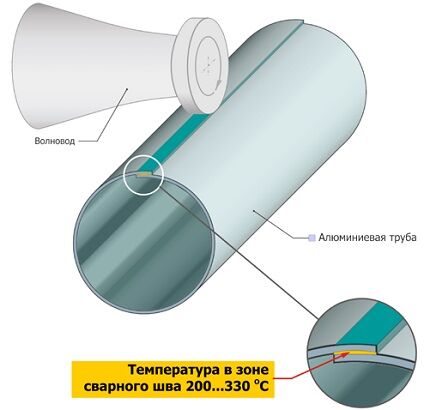

Istnieją dwie podstawowe metody produkcji rur metalowo-polimerowych: angielska i szwajcarska. Główną różnicą pomiędzy technologiami jest możliwość podłączenia tulei aluminiowej.

Często od marketerów można usłyszeć o klasyfikacji rur na „bezszwowe” i „bezszwowe” w zależności od technologii produkcji. Jednak zagłębiając się w podstawy produkcji, można zrozumieć, że szew łączący występuje w obu opcjach, różnica polega na jego wykonaniu.

Technologia angielska - zgrzewanie zakładkowe. Rura formowana jest z metalowej taśmy, krawędzie „tulejki” zgrzewane są na zakładkę za pomocą ultradźwięków. Warstwy kleju i polimeru nakłada się jednocześnie na zewnętrzną i wewnętrzną stronę rury aluminiowej.

Szwajcarska technologia – zgrzewanie doczołowe. Etapy produkcji:

- Produkcja rur polimerowych metodą wytłaczania.

- Nakładanie kleju na zewnętrzną powierzchnię tworzywa sztucznego.

- Formowanie i „zwijanie” warstwy metalu z taśmy aluminiowej.

- Łączenie krawędzi materiału wzmacniającego od końca do końca za pomocą spawania łukiem argonowym lub lasera.

- Kolejne nakładanie kleju i polimeru na powierzchnię aluminium.

Ostatnim etapem jest schładzanie gotowego produktu.

Zapewnień sprzedawców rur „bezszwowych” o wyższej wytrzymałości w porównaniu z rurami „bezszwowymi” nie należy traktować jako aksjomat. Eksperci w dziedzinie spawalnictwa wiedzą, że wytrzymałość spoiny zakładkowej jest zawsze wyższa niż wytrzymałości złącza doczołowego.

Przegląd producentów: stosunek jakości do ceny

Nieformalną ocenę producentów rur metalowo-polimerowych prezentują firmy krajowe i zagraniczne.

Valtec (Włochy, Rosja). Systemy rur metalowo-polimerowych produkowane są metodą krzemoorganiczną (PEX-b).Stopień usieciowania warstwy roboczej wynosi 65%, zewnętrznej warstwy ochronnej 55%. Połączenie cech pozwoliło uzyskać elastyczny materiał.

Orientacyjna cena produktu 16*2 mm – 1 USD/m, 32*3 mm – 4,5 USD/m.

Henko (Belgia). Rury pięciowarstwowe produkowane w technologii „bezszwowej”. Do produkcji wykorzystuje się polietylen usieciowany PEX-C, stopień usieciowania wynosi 60%. Rury produkowane są o średnicy 14-40 mm, grubości 2-3,5 mm i długości kręgu - 5-200 m.

Średni koszt złączek rurowych o przekroju 20 mm wynosi 0,8 USD/m.

Oventrop (Niemcy). Firma specjalizuje się w produkcji rur żaroodpornych na bazie polimerów PE-RT. Ze względu na doskonałe właściwości techniczne i użytkowe produkty te uważane są za uniwersalne i znajdują zastosowanie w różnych dziedzinach budownictwa. Cena – ok. 1,2 USD/m.

Comap (Francja). Rurociąg metalowo-plastikowy z wykorzystaniem mieszanek polimerowych PEX-C i PEX-B. Produkty charakteryzują się absolutną stabilnością elektrochemiczną i niskimi wskaźnikami zużycia. Rury serii Multi-Skin dobrze pochłaniają hałas i zachowują zadany kształt zgięcia.

Nanoplast (Rosja). Krajowy producent uruchomił produkcję rur metalowo-polimerowych w szwajcarskiej technologii. Cechą szczególną produktu jest wzmocniona warstwa wzmacniająca (grubość metalu wynosi 0,3-0,55 mm).

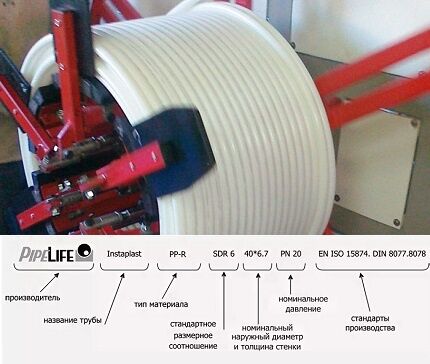

Dekodowanie oznaczeń produkcyjnych

Oznaczenie zawiera podstawowe informacje o charakterystyce i przeznaczeniu rurociągu. Kolejność wartości może się różnić w zależności od producenta.

Oznaczenia standardowe:

- nazwa firmy produkcyjnej;

- norma produkcyjna, numer certyfikatu;

- rodzaj użytych materiałów;

- wymiary nominalne;

- maksymalne dopuszczalne ciśnienie;

- środowisko odpowiednie do transportu;

- dodatkowe warunki pracy (temperatura).

Na koniec wyświetlany jest numer partii, numer zmiany i data produkcji.

Cechy instalacji rurociągu metalowo-plastikowego

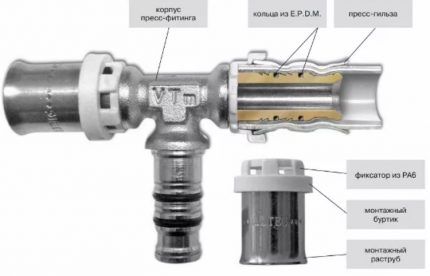

Montaż linii głównej z rur metalowo-polimerowych odbywa się za pomocą trzech rodzajów złączek kształtowych: odłączanego, kompresorowego, złączki zaciskowe. Aby wykonać połączenia poprzez zaciskanie, potrzebujesz szczęki prasowe, umożliwiając utworzenie całkowicie szczelnej jednostki.

Łączenie rur za pomocą złączek zaciskowych odbywa się w następujący sposób:

Oprócz tradycyjnych połączeń zaciskanych, przy pracy z rurami metalowo-plastikowymi stosowana jest inna technologia i rodzaj złączy, zwane złączkami wciskanymi. Aby utworzyć w tym przypadku uszczelnioną jednostkę, oprócz szczypiec zaciskowych, stosuje się również ekspander, który służy do rozszerzania gniazda. Technikę tę stosuje się do montażu systemów układanych w jastrychu lub z rowkami.

Wciśnięcie tulei przesuwnej na rurę rozprężną zamontowaną na kształtce pozwala uzyskać szczelne połączenie, jednak przy jednorazowym montażu nie zawsze zaleca się zakup całego narzędzia.

Złączki rozłączne (tulejowe) składają się z korpusu, otwartej tulejki i gumowej uszczelki. Przewidziano gwint do podłączenia do urządzeń gospodarstwa domowego.

Procedura instalacji:

- Zaznacz miejsce montażu i odetnij rurę.

- Umieścić nakrętkę i tuleję na rurociągu.

- Zamontuj złączkę i dokręć nakrętkę.

- Sprawdź szczelność złącza.

Złącze sprężarki uważa się za warunkowo odłączalne. Aby zmontować rurociąg za pomocą tego typu złączki, potrzebujesz minimum narzędzi, wystarczy kilka kluczy:

Okucia są łatwe w montażu:

- Wyrównać rurociąg w miejscu montażu z zachowaniem odległości 10 cm.

- Przetnij rurę prosto.

- Przetwórz końce, załóż nakrętkę i pierścień.

- Pokryj trzon uszczelniaczem i włóż go do rury.

- Dokręcić nakrętkę złączkową.

Najbardziej niezawodne połączenie w montaż rurociągów metalowo-plastikowych osiągnąć poprzez zastosowanie złączy zaciskowych.Metoda jest optymalna do instalowania ukrytych linii komunikacyjnych. Do zainstalowania rurociągu potrzebna będzie prasa, kalibrator i obcinaczka rur.

Zapoznasz się z cennymi wskazówkami dotyczącymi wykonywania zagniatania rur metalowo-plastikowych. następny artykuł, w którym szczegółowo analizowane są wszystkie niuanse instalacyjne.

Wnioski i przydatne wideo na ten temat

Porównanie wytrzymałości przewodów metalowo-plastikowych i polipropylenowych na wysokie ciśnienie:

Film szkoleniowy na temat krok po kroku montażu rurociągu metal-polimer za pomocą złączek zaciskowych:

Rury metalowo-plastikowe stanowią symbiozę zalet obu materiałów. Połączona konstrukcja poszerza zakres zastosowania wyrobów metalowo-polimerowych w systemach komunikacji inżynierskiej różnych placów budowy. Mocne argumenty za: trwałością i przystępną ceną.

Czy chcesz nam opowiedzieć, jak wybrałeś rury metalowo-plastikowe i zainstalowałeś je własnymi rękami? Czy masz przydatne informacje na temat instalowania lub modernizacji systemów komunikacyjnych? Prosimy o wpisywanie komentarzy w bloku poniżej, zadawanie pytań, udostępnianie przydatnych informacji i zdjęć na temat artykułu.