Technologia „zrób to sam” do spawania rur polipropylenowych: przegląd metod i niuansów

Chcesz naprawić lub wymienić komunikację wykonaną z rur polimerowych? Zgadzam się, że zaoszczędzenie na wezwaniu technika i samodzielny montaż nowego rurociągu nie jest złym pomysłem. Nie wiesz jednak, jak połączyć ze sobą poszczególne elementy systemu i co będzie do tego potrzebne.

W prezentowanym przez nas artykule szczegółowo opisano technologię spawania rur polipropylenowych - każdy początkujący hydraulik może je połączyć własnymi rękami. Podpowiemy Ci na co zwrócić uwagę, jak używać lutownicy do łączenia elementów plastikowych. Powiemy Ci, w jakich przypadkach stosowane są inne metody.

Aby pomóc początkującemu mistrzowi, wybraliśmy szczegółowe filmy pokazujące krok po kroku proces spawania polipropylenu oraz ilustracje fotograficzne.

Treść artykułu:

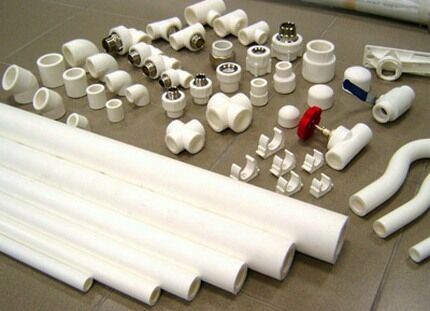

Rury i elementy pomocnicze do montażu

Jedną z niezaprzeczalnych zalet rur polimerowych jest łatwość ich montażu.

Elementy można montować niemal wszędzie: ułożone na ścianach lub ukryte pod podłogą.

Rury polimerowe produkowane są w średnicach od 20 do 110 mm.Do celów domowych najczęściej stosuje się produkty o rozmiarach 20/25/32/40 mm. Obszar zastosowania określa ciśnienie nominalne materiału.

W oznaczeniu jest to oznaczone literami „PN”:

- PN10 – wybrany do zorganizowania dopływu zimnej wody.

- PN 16 – stosowany do zimnej wody, ale pod większym ciśnieniem, a także przy montażu systemu „ciepłej podłogi”.

- PN 20 – produkty, których jedynym ograniczeniem jest reżim temperaturowy transportowanych przez nie cieczy. Nie powinna przekraczać 75°C.

- PN 25 – uniwersalne produkty służące do aranżacji zarówno układów „zimnych”, jak i „gorących”, których temperatura sięga 90°C.

W sprzedaży można znaleźć produkty polimerowe wyposażone w dodatkowe wzmocnienie.

Główną cechą rur polimerowych jest ich niezdolność do zginania.

Dlatego wszelkie zmiany trajektorii ułożonej autostrady przeprowadzane są wyłącznie na prostych odcinkach połączonych ze sobą łącznikami pomocniczymi:

- krzyże – dla możliwości rozgałęzienia głównego nurtu;

- koszulki – mnożniki przepływu;

- sprzęgła – do łączenia rur na odcinku prostym;

- pochyla się – w przypadku zmiany kierunku rurociągu.

Kształtki mogą być wyposażone w gwinty z topionego metalu, które umożliwiają połączenie rurociągu polimerowego z elementami metalowymi.

Przy wyborze elementów pomocniczych należy wziąć pod uwagę dwa parametry: przekrój wewnętrzny produktów i grubość ich ścianek. Parametry te muszą odpowiadać właściwościom technicznym zastosowanych rur polipropylenowych.

Metody łączenia rur polimerowych

Łącząc rury z materiałów polimerowych, w zależności od warunków montażu, stosuje się jedną z dwóch metod:

- Lutowanie – polega na podgrzaniu i połączeniu stopionych końcówek elementów.

- Bez lutowania – polega na łączeniu rur za pomocą złączek zaciskowych lub poprzez zastosowanie tzw. zgrzewania „na zimno”.

Druga metoda instalacji jest wygodna w tym sensie, że do jej wykonania nie ma potrzeby używania specjalnego sprzętu. Wszystkie prace można wykonać za pomocą prostego narzędzia - klucza zaciskowego.

Rura polipropylenowa o grubości ścianki większej niż 4 mm i średnicy większej niż 50 mm jest łączona metodą zgrzewania doczołowego:

Narzędzia połączeń

Głównym narzędziem służącym do łączenia rur z tworzyw sztucznych jest zgrzewarka. Jest to rodzaj lutownicy działającej z sieci 220 V. Zasada działania urządzenia jest dość prosta. Rolę elementu grzejnego żelazka pełni spawany element grzejny umieszczony w metalowej obudowie.

Ogrzewa piec do określonej temperatury, co powoduje nagrzanie dysz. Za utrzymanie optymalnej temperatury dysz odpowiada termostat. Omówiono lutowanie i typowe błędy popełniane przy łączeniu rur polipropylenowych. następny artykuł, z którym zalecamy się zapoznać.

Do żelazka dołączone są nasadki grzewcze o standardowych rozmiarach.Podgrzewając do określonej temperatury, zmiękczają propylen do lepkości, która zapewni szczelne połączenie elementów.

Dysze dobierane są w zależności od średnicy zastosowanych rur:

- 20 rozmiar - dla rur o średnicy pół cala;

- 25 – dla produktów o średnicy 0,75 cala;

- 40 – dla elementów o przekroju 1,25 cala.

Ponieważ koszt takiej spawarki jest dość wysoki i nie trzeba jej zbyt często używać, zakup sprzętu nie ma sensu. Lepiej wypożyczyć narzędzie na dzień lub dwa.

Do wysokiej jakości cięcia i przygotowania obszarów spawanych najlepiej jest użyć specjalnego narzędzia przeznaczonego do tego celu - obcinaczka rur. Za jego pomocą można uzyskać równe, gładkie i piękne cięcie.

W przypadku braku obcinaka do rur pracę można wykonać za pomocą szlifierki lub piły do metalu. Jedyną rzeczą jest to, że po takich narzędziach w miejscu cięcia pozostaje grzywka. Ale nie będzie trudno go usunąć, przeszlifowując go paskiem papieru ściernego.

Oprócz podstawowych narzędzi do pracy potrzebne będą również:

- kwadrat;

- taśma konstrukcyjna;

- prosty ołówek lub marker.

Planując łączenie rur metodą zgrzewania „na zimno”, należy wcześniej zakupić klej termoaktywny na bazie żywicy poliestrowej lub epoksydowej lub jego termoplastyczny odpowiednik na bazie gumy.

Główne etapy technologii lutowania

Kluczowe warunki udanej instalacji wodno-kanalizacyjnej lub System grzewczy z polimerów to dokładne obliczenie wymaganego materiału i kompetentnie wykonane spawanie elementów.

Etap 1 – obliczenia materiałów i komponentów

Aby ułatwić pracę, minimalizując w ten sposób błędy podczas instalacji, pierwszą rzeczą, którą musisz zrobić, to narysować schemat przyszłego systemu, wskazując na nim liczbę zwojów i rozgałęzień. Obliczając liczbę rur, do każdej długości odcinka należy dodać 25-40 mm wydane na „penetrację”.

Jeśli nigdy nie spawałeś rur polipropylenowych, doświadczeni specjaliści zalecają zakup kilku kawałków rur w celu wstępnego przeszkolenia. Takie koszty będą niedrogie i pozwolą uniknąć rażących błędów podczas instalacji systemu.

Funkcja rury polipropylenowe jest wzrostem współczynnika rozszerzalności liniowej pod wpływem wysokich temperatur.

W efekcie pod wpływem ogrzewania lub wzrostu ciśnienia w układzie rury wydłużają się i z czasem zaczynają zwisać. Aby zapobiec temu zjawisku, przy układaniu odcinków dłuższych niż 4-5 metrów konieczne będzie również zastosowanie kompensatorów.

Kompensatory montuje się zarówno na odcinkach poziomych, jak i pionowych, montując je pomiędzy dwoma stałymi wspornikami. W razie potrzeby można zakupić specjalne modyfikacje kompensatorów, które eliminują rozszerzalność liniową na zakrętach rurociągu.

Dowiedzmy się, jak prawidłowo spawać rury polipropylenowe, aby nie było nieszczelności na złączach.

Etap #2 - lutowanie elementów rurociągu

Krótko o istocie technologii spawalniczej rury polipropylenowe polega na tym, że pod wpływem wysokiej temperatury końce łączonych elementów zostają nagrzane i połączone poprzez ich ścisłe dociśnięcie.

Przed przystąpieniem do pracy kawałki rur przycięte na określoną długość eliminują nierówności i zadziory. Jeżeli rura posiada warstwę folii wewnętrznej lub zewnętrznej należy ją najpierw oczyścić trymerem wyposażonym w dobrze naostrzone i wyregulowane noże.

Podczas usuwania izolacji za pomocą trymera rurę należy wbić w narzędzie aż do zatrzymania.

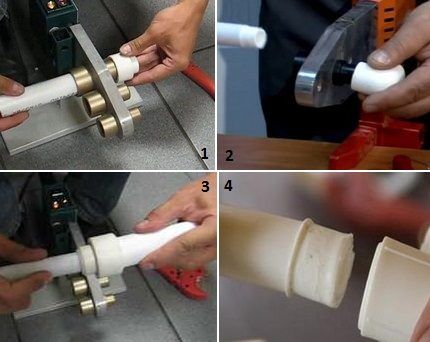

Prace spawalnicze rur z tworzyw sztucznych własnymi rękami wykonywane są w następującej kolejności:

- Łączyć lutownica do rur PP do źródła zasilania w celu nagrzania sprzętu do optymalnej temperatury 260-270°C.

- Łączone odcinki rur są jednocześnie zakładane na króćce, zapewniając najbardziej równomierne dopasowanie. Tę pracę należy wykonać szybko i pewnie.

- Po odczekaniu czasu podanego w instrukcji do stopienia złączek i końcówek rur należy zdjąć elementy z dysz grzewczych.

- Połącz stopione końcówki, delikatnie dociskając je do siebie przez 15-20 sekund.

- Połączone części pozostawia się w pozycji statycznej, aby szew całkowicie ostygł, a połączenie stało się monolityczne.

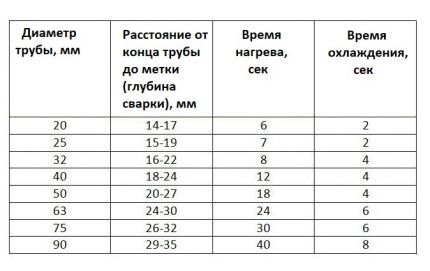

Czas nagrzewania można określić na podstawie instrukcji dołączonej do urządzenia lub korzystając z poniższej tabeli.

Nie można pominąć wymagań dotyczących czasu nagrzewania podanych w tabeli. Niewystarczające ogrzewanie nie jest w stanie zapewnić niezawodnego połączenia. Nadmierne przegrzanie spowoduje „wyciek” polipropylenu i deformację części.

W konsekwencji: na wewnętrznej powierzchni spoin powstają występy, które znacznie zmniejszą średnicę rurociągu.

Po zakończeniu polimeryzacji i stwardnieniu, które trwa około 20 sekund, złącze jest gotowe. Przy użyciu tej samej technologii wszystkie kolejne węzły są lutowane aż do samego końca, aż do systemu grzewczego lub zaopatrzenie w wodę z polipropylenu nie zostaną w pełni zmontowane.

Parametry temperaturowe lutowanie rur PP podane są w artykule, z którym niezależni rzemieślnicy domowi zdecydowanie powinni zapoznać się przed rozpoczęciem pracy.

Krótki fotoprzewodnik po spawaniu rur PP

Poniższy wybór zdjęć krok po kroku pomoże Ci zobrazować sekwencję prac przy montażu rurociągu polipropylenowego i łączeniu jego części:

Typowe błędy montażowe

Główne błędy popełniane przez początkujących rzemieślników podczas pracy z produktami polimerowymi:

- Ogrzewanie części. Po podgrzaniu części należy ustawić możliwie poziomo. Najmniejsze przemieszczenie może negatywnie wpłynąć na parametry użytkowe całej instalacji wodno-kanalizacyjnej.

- Łączenie spolimeryzowanych końcówek. Podczas wywierania nacisku na stopione końce elementów nie można obracać części wokół ich osi. Może to spowodować, że szew nie będzie wystarczająco mocny.

- Regulacja wyrównania. Podczas łączenia elementów dozwolona jest jedynie niewielka korekta ich wyrównania, której czas trwania nie przekracza 1-2 sekund.

Kolejny ważny punkt: podczas lutowania złączek za pomocą złączek należy wziąć pod uwagę położenie zaworów, zapewniając ich pełny i swobodny ruch.

Jeśli po połączeniu elementów pojawią się wątpliwości co do jakości jakiegoś szwu, lepiej wyciąć złącze i wykonać je ponownie.

Lepiej jest eliminować wady na etapie montażu konstrukcji, ponieważ wymiana nieszczelnego złącza w zaniedbanym systemie jest znacznie bardziej problematyczna.

Montaż elementów bez lutowania

Zastosowanie złączek zaciskowych oraz nowoczesnych klejów umożliwia sprawny, szybki montaż rur polipropylenowych przy minimalnych nakładach materiałowych.

Opcja nr 1 - montaż złączki zaciskowej

Aby wdrożyć tę metodę połączenia, musisz kupić złączki zaciskowe i użyć klucza zaciskowego.

Montaż złączki zaciskowej obejmuje trzy główne etapy:

- Na koniec rury nałóż niebieską nakrętkę, przytnij ją pod kątem prostym i oczyść z zadziorów. Zakładając biały pierścień zaciskany, należy nadać mu położenie, w którym pogrubiona część jest skierowana w stronę ogona rury.

- Rura jest wkładana do złączki aż do oporu, maksymalnie dociskając pierścień zaciskowy.

- Dokręć niebieską nakrętkę, „dokręcając” ją najpierw ręcznie, a następnie dokręcając kluczem.

Montaż złączek zaciskowych nie wymaga specjalnej wiedzy i umiejętności. Produkty dostarczane do sprzedaży są całkowicie gotowe do montażu. Ich montaż można przeprowadzić w dowolnych warunkach temperaturowych.

Opcja nr 2 - klejenie elementów

Metodę klejową stosuje się do montażu rurociągu wodnego, którym planuje się transportować wyłącznie zimną wodę. Aby zastosować metodę spawania „na zimno”, konieczne będzie użycie „agresywnej” kompozycji klejowej, takiej jak LN-915.

Aby chronić skórę dłoni przed przypadkowym kontaktem z kompozycją i „korozją” przez jej aktywne składniki, lepiej wykonywać operacje klejenia w rękawiczkach ochronnych.

Kolejność czynności podczas klejenia produktów:

- Sprawdź zgodność kątów cięcia łączonych odcinków i zaznacz ołówkiem miejsca do sklejenia.

- Oczyścić i odtłuścić końcówki łączonych rur.

- Kompozycję klejącą nakłada się równomiernie na końce rur i obszar kielichów montażowych.

- Odcinki rur wkłada się w otwory montażowe, koncentrując się na znakach wykonanych ołówkiem. Strukturę utrzymuje się w ustalonej pozycji przez trzy minuty, po czym nadmiar związków usuwa się serwetką.

- Połączone elementy układa się na płaskiej powierzchni i pozostawia na 5-6 godzin do całkowitego wyschnięcia.

Możesz spuścić wodę, aby sprawdzić jakość klejenia dopiero dzień po zakończeniu montażu.

Podczas wdrażania tego Technologie montażu rur PP Ważne jest przestrzeganie dwóch podstawowych warunków: temperatury i wilgotności. Wszystkie prace należy wykonywać w temperaturze powietrza od +5 do +35°C. Podczas klejenia w czasie upałów prace należy wykonać jak najszybciej, aby klej nie miał czasu wyschnąć przed zakończeniem montażu.

Wnioski i przydatne wideo na ten temat

O zawiłościach procesów lutowania i klejenia rur możesz dowiedzieć się z następujących filmów:

Wideo nr 1. Jak prawidłowo lutować rury:

Wideo nr 2. Montaż rurociągu wodnego bez lutowania:

Praca polegająca na samodzielnym łączeniu rur polipropylenowych nie powinna sprawiać szczególnych trudności nawet początkującemu mistrzowi. Trzeba tylko ściśle i sumiennie przestrzegać wszystkich standardów technologicznych. A wtedy zmontowany przez Ciebie rurociąg zachwyci Cię bezawaryjną pracą.

Proszę pisać komentarze w bloku poniżej. Zadawaj pytania dotyczące kontrowersyjnych kwestii, dziel się informacjami, które mogą być przydatne dla osób odwiedzających witrynę.Zostaw posty z własną opinią, zamieszczaj zdjęcia związane z tematyką artykułu.

Artykuł będzie przydatny dla osób, które nigdy nie miały styczności z rurami z tworzyw sztucznych i sposobami ich łączenia. Nie jestem w tym nowy, ale mam pytanie. Wystąpił problem z autonomicznym ogrzewaniem. Jesteśmy winni nieszczelności systemu. Czy więc rura polipropylenowa może rozszerzyć się, gdy system się nagrzeje, ale dzieje się to nie po 30-40 minutach, ale po 3 godzinach? Mówią, że można, ale myślę, że to reasekuracja producenta. Powiedzieć.

Cześć. Przede wszystkim powiem Ci, że musisz użyć rur wzmocnionych, które mają znacznie niższy współczynnik rozszerzalności liniowej. Warto również wziąć pod uwagę fakt, że rury PP miękną w temperaturze +140*C, chociaż podaje się, że wytrzymują temperatury do +170*C.

Dla jasnego przykładu załączę diagramy i tabele:

— ze współczynnikami rozszerzalności liniowej;

— zmiana długości rury po podgrzaniu od 0 do 60*C (różne materiały);

— konstrukcja wzmocnionej rury PP.

Informacje te pomogą Ci rozwiązać Twój problem.

Tak, przy zwykłym połączeniu gwintowym można to sprawdzić wizualnie i w przypadku nieszczelności samodzielnie dokręcić lub uszczelnić. Ale jak kontrolować jakość spoin, akceptując pracę od mistrza? Do kogo zgłosić szkodę, gdy pod Twoją nieobecność zerwie się połączenie i zleje wszystkie dolne piętra? Naprawdę musisz sam wykonać taką pracę.

Mistrz musi więc sam sprawdzić jakość wykonanej pracy.Aby zapewnić niezawodność wszystkich połączeń i funkcjonalność komunikacji, przeprowadza się próbę ciśnieniową systemu grzewczego. Strona posiada jest cały artykuł na ten temat.

Zalecam również przeprowadzenie podobnej procedury po wymianie sprzętu, adapterów i uszczelek. Ogólnie rzecz biorąc, przed każdym sezonem sprawdzaj instalację grzewczą poprzez próbę ciśnieniową, aby nie było przykrych niespodzianek. W zasadzie wystarczą do tego zwykła pompka do opon samochodowych, adapter i manometr.